En esencia, un elemento calefactor funciona convirtiendo deliberadamente la energía eléctrica en calor a través de la resistencia de un material. Esta resistencia es una propiedad cuidadosamente diseñada, determinada por la resistividad intrínseca del material, su longitud y su área de sección transversal, lo que permite una generación de calor precisa y eficiente.

El principio más crítico no es simplemente maximizar la resistencia, sino optimizarla. Un elemento calefactor eficaz logra un equilibrio perfecto, creando suficiente resistencia para generar calor sin limitar excesivamente la corriente eléctrica necesaria para producir ese calor.

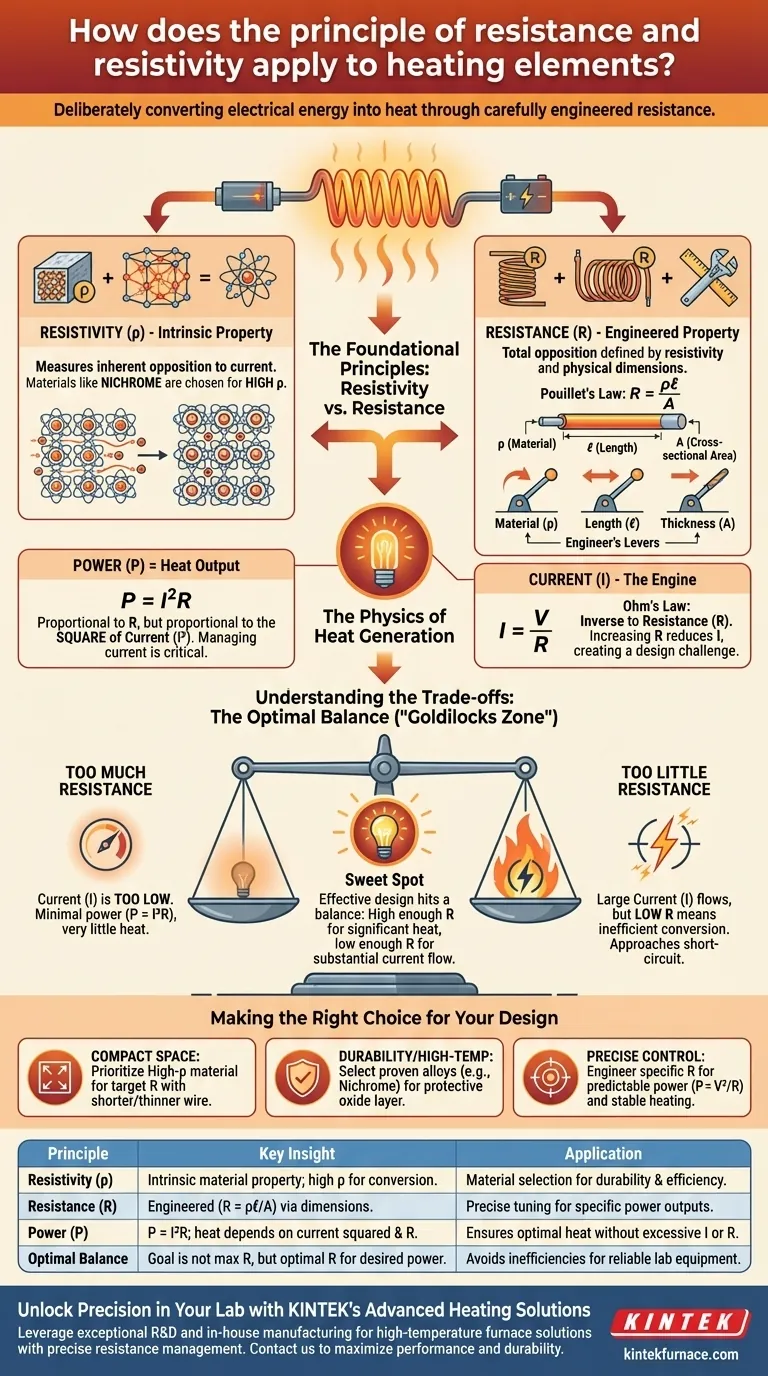

Los principios fundamentales: Resistividad frente a Resistencia

Para comprender cómo se diseña un elemento calefactor, primero debe distinguir entre dos propiedades relacionadas pero distintas: resistividad y resistencia.

¿Qué es la Resistividad (ρ)?

La Resistividad es una propiedad intrínseca de un material. Mide la fuerza con la que un material se opone inherentemente al flujo de corriente eléctrica.

Los materiales elegidos para los elementos calefactores, como las aleaciones de nicrom, se seleccionan específicamente por su alta resistividad. Esto asegura que puedan convertir eficazmente la energía eléctrica en energía térmica.

Cómo se diseña la Resistencia (R)

La Resistencia no es una propiedad intrínseca; es la oposición total que presenta un componente específico a la corriente. Se define por la resistividad del material y sus dimensiones físicas.

Esta relación se describe mediante la Ley de Pouillet: R = ρℓ/A.

- R es la resistencia total.

- ρ (rho) es la resistividad del material.

- ℓ es la longitud del cable.

- A es el área de la sección transversal (grosor) del cable.

Esta fórmula proporciona a los ingenieros tres palancas para accionar: material (ρ), longitud (ℓ) y grosor (A), para lograr un valor de resistencia preciso para una aplicación específica.

La física de la generación de calor

La cantidad de calor producido es una función tanto de la resistencia como de la corriente que fluye a través de ella. Comprender esta interacción es clave para evitar conceptos erróneos comunes de diseño.

Potencia, Corriente y Resistencia

La salida de calor de un elemento es su potencia (P), medida en vatios. La potencia se calcula como P = I²R.

Esta ecuación revela que la potencia es proporcional a la resistencia (R) pero proporcional al cuadrado de la corriente (I). Esto hace que la gestión de la corriente sea un factor crítico en la generación de calor.

El papel crítico de la corriente

Según la Ley de Ohm (I = V/R), para un voltaje fijo (V), la corriente es inversamente proporcional a la resistencia. A medida que aumenta la resistencia, disminuye la corriente.

Esto crea el desafío central del diseño: aumentar la resistencia (R) para generar calor también reduce la corriente (I), que es el motor mismo de esa generación de calor.

Comprender las compensaciones: El equilibrio óptimo

El objetivo no es la resistencia máxima, sino una resistencia óptima que funcione con el voltaje del sistema para producir la salida de potencia deseada.

El problema de demasiada resistencia

Si la resistencia de un elemento es excesivamente alta, impedirá gravemente el flujo de electrones.

La corriente (I) resultante será demasiado baja. Incluso con un valor R alto, el pequeño término I² en la ecuación de potencia (P = I²R) da como resultado una potencia mínima y, por lo tanto, muy poco calor.

El problema de muy poca resistencia

Si la resistencia de un elemento es demasiado baja, actúa más como un conductor estándar que como un calentador.

Fluirá una gran corriente, pero el bajo valor de R significa que muy poca energía eléctrica se convierte en calor. Esto es ineficiente y puede acercarse a una condición de cortocircuito.

Encontrar la "Zona ideal"

El diseño eficaz implica seleccionar un material y una geometría (longitud y grosor) para crear una resistencia que alcance un "punto óptimo". Este valor es lo suficientemente alto como para generar calor significativo, pero lo suficientemente bajo como para permitir que fluya una corriente sustancial desde la fuente de alimentación.

Tomar la decisión correcta para su diseño

Su objetivo específico dictará cómo equilibra estos principios.

- Si su enfoque principal es maximizar el calor en un espacio compacto: Priorice un material de alta resistividad (ρ), lo que le permite alcanzar la resistencia objetivo con un cable más corto y delgado.

- Si su enfoque principal es la durabilidad y el rendimiento a alta temperatura: Seleccione una aleación probada como el nicrom que forma una capa de óxido protectora y estable, evitando que se queme rápidamente.

- Si su enfoque principal es el control preciso de la temperatura: Diseñe la resistencia (R) del elemento para que sea muy específica, ya que esto garantiza una salida de potencia predecible (P = V²/R) y un calentamiento estable y repetible.

Al dominar la interacción entre el material, la geometría y la corriente, puede diseñar elementos calefactores que no solo estén calientes, sino que también sean eficientes, fiables y perfectamente adecuados para su tarea.

Tabla de resumen:

| Principio | Conocimiento clave | Aplicación en elementos calefactores |

|---|---|---|

| Resistividad (ρ) | Propiedad intrínseca del material; se eligen materiales de alta ρ como el nicrom para una conversión de calor eficaz. | Determina la selección de materiales para la durabilidad y la eficiencia en entornos de alta temperatura. |

| Resistencia (R) | Diseñada mediante la Ley de Pouillet (R = ρℓ/A); depende del material, la longitud y el área de la sección transversal. | Permite un ajuste preciso para salidas de potencia y generación de calor específicas en hornos de laboratorio. |

| Potencia (P) | Calculada como P = I²R; la salida de calor depende del cuadrado de la corriente y la resistencia. | Garantiza una generación de calor óptima sin corriente o resistencia excesivas, equilibrando la eficiencia. |

| Equilibrio óptimo | El objetivo no es la resistencia máxima, sino una R óptima para permitir un flujo de corriente suficiente para la potencia deseada. | Evita ineficiencias por resistencia demasiado alta o baja, crucial para equipos de laboratorio fiables. |

Desbloquee la precisión en su laboratorio con las soluciones avanzadas de calefacción de KINTEK

¿Tiene dificultades para lograr un control óptimo del calor en sus experimentos? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones de hornos de alta temperatura adaptadas a sus necesidades únicas. Nuestra línea de productos —que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD— está diseñada con amplias capacidades de personalización para garantizar una gestión precisa de la resistencia y la resistividad para una calefacción eficiente y fiable. Ya sea que trabaje en ciencia de materiales, investigación o pruebas industriales, nuestra experiencia le ayuda a maximizar el rendimiento y la durabilidad. No permita que los desafíos de calefacción le frenen: contáctenos hoy para analizar cómo podemos mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón