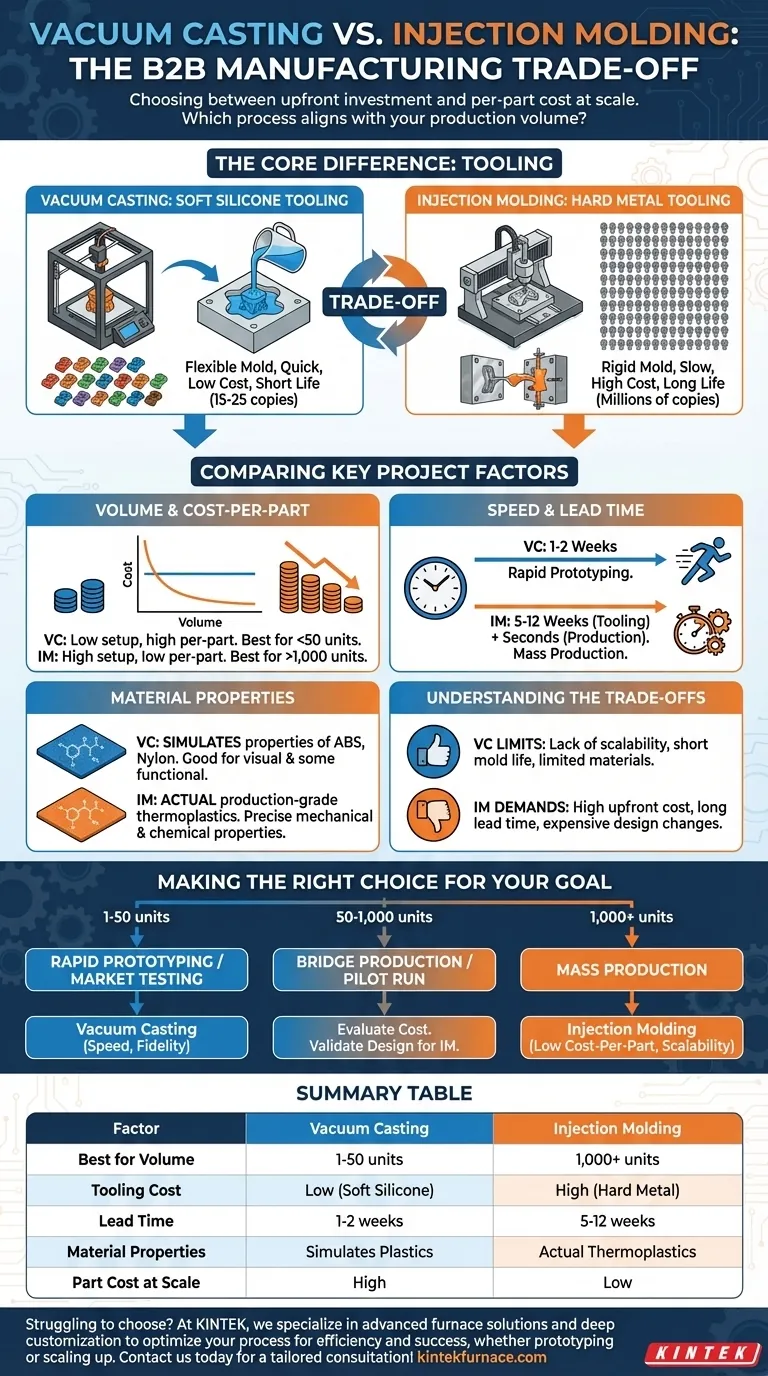

Elegir entre el moldeo por vacío y el moldeo por inyección se reduce a una compensación fundamental entre la inversión inicial y el coste por pieza a escala. El moldeo por vacío es un proceso excepcional para producir rápidamente y asequiblemente pequeñas cantidades de piezas de alta fidelidad. El moldeo por inyección, por el contrario, requiere una inversión inicial significativa en utillaje, pero ofrece un coste por pieza extremadamente bajo para la producción en masa.

La decisión no se trata de qué proceso es técnicamente superior, sino de cuál se alinea con su objetivo específico y volumen de producción. El moldeo por vacío es para la velocidad y la fidelidad en bajo volumen, mientras que el moldeo por inyección es para escalar a la producción en masa de manera económica.

La diferencia fundamental: El utillaje

El factor que define y separa estos dos procesos es el molde, a menudo denominado "utillaje" (tooling). Este único elemento dicta el coste, la velocidad y el volumen viable de su proyecto.

Moldeo por Vacío: Utillaje de Silicona Blanda

El moldeo por vacío utiliza un modelo maestro, a menudo impreso en 3D, para crear un molde de silicona blanda. Este molde es relativamente económico y se puede producir en cuestión de días.

Debido a que el molde es flexible, puede adaptarse a geometrías complejas, incluidas las geometrías socavadas (undercuts), sin necesidad de mecanismos de utillaje complejos y caros. Sin embargo, esta suavidad es también su limitación; un molde de silicona se degrada rápidamente y normalmente solo puede producir entre 15 y 25 copias de alta calidad antes de que deba ser reemplazado.

Moldeo por Inyección: Utillaje de Metal Duro

El moldeo por inyección se basa en un molde robusto de dos partes mecanizado a partir de metal, generalmente aluminio o acero. La creación de esta "herramienta dura" es un proceso de ingeniería preciso y que consume mucho tiempo, que puede tardar semanas o meses y costar decenas de miles de dólares.

Esta herramienta rígida está diseñada para la durabilidad y puede soportar inmensas presiones y calor, lo que le permite producir cientos de miles, o incluso millones, de piezas idénticas. Sin embargo, su rigidez exige una estricta adherencia a los principios de Diseño para la Fabricación (DFM) para garantizar que las piezas puedan ser eyectadas sin sufrir daños.

Comparación de factores clave del proyecto

Comprender la diferencia en el utillaje ayuda a aclarar cómo rinde cada proceso en las métricas clave de fabricación.

Volumen y Coste por Pieza

El moldeo por vacío tiene un coste de configuración muy bajo, pero un coste por pieza relativamente alto que se mantiene bastante constante. Es la opción más económica para tiradas inferiores a 50 unidades.

El moldeo por inyección tiene un coste de configuración muy alto debido a la herramienta, pero el coste del material y del ciclo por cada pieza es excepcionalmente bajo. El coste del utillaje se amortiza durante toda la tirada de producción, lo que lo convierte en la única opción viable para conseguir un precio bajo en volúmenes de 1.000 unidades o más.

Velocidad y Tiempo de Entrega

Para producir un pequeño lote de piezas, el moldeo por vacío es significativamente más rápido. Puede pasar de un diseño final a tener piezas físicas en sus manos en 1-2 semanas.

Para el moldeo por inyección, el tiempo de entrega más largo es la creación de la herramienta, que a menudo tarda entre 5 y 12 semanas. Una vez que la herramienta está completa, sin embargo, las piezas se pueden producir en segundos, lo que permite una rápida producción en masa.

Propiedades del Material

El moldeo por vacío utiliza resinas de poliuretano de dos componentes que están formuladas para simular las propiedades de los plásticos de producción comunes como ABS, policarbonato y nailon. Si bien estos simulantes son excelentes para prototipos visuales y algunas pruebas funcionales, no son el material termoplástico real.

El moldeo por inyección utiliza los gránulos termoplásticos reales de grado de producción. Esto significa que las piezas tienen las propiedades mecánicas, térmicas y químicas precisas requeridas para un producto final listo para el mercado.

Comprender las compensaciones

Ningún método es una solución perfecta para todos los escenarios. Ser consciente de sus limitaciones inherentes es fundamental para tomar una decisión informada.

Los límites del moldeo por vacío

El principal inconveniente es su falta de escalabilidad. El proceso es manual y los moldes tienen una vida útil muy corta, lo que lo hace totalmente inadecuado para la producción en masa. Además, la selección de materiales se limita a simulantes de poliuretano, que pueden no ser apropiados para pruebas funcionales o regulatorias rigurosas.

Las exigencias del moldeo por inyección

La barrera más significativa para el moldeo por inyección es el alto coste inicial y el largo tiempo de entrega del utillaje. Cualquier cambio de diseño después de que se haya fabricado la herramienta es extremadamente costoso y requiere mucho tiempo de implementar. Esto lo convierte en una mala opción para la prototipación en etapas tempranas, donde es probable que los diseños sigan cambiando.

Tomar la decisión correcta para su objetivo

Seleccione su proceso de fabricación basándose en la etapa actual y el objetivo de su proyecto.

- Si su enfoque principal es la creación rápida de prototipos o las pruebas de mercado (1-50 unidades): El moldeo por vacío ofrece una estética de calidad de producción y buenos sustitutos funcionales con una velocidad inigualable para bajos volúmenes.

- Si su enfoque principal es la producción puente o una tirada piloto inicial (50-1.000 unidades): Este es el punto de cruce donde debe evaluar el coste. Múltiples moldes de silicona aún pueden ser más baratos que un molde de inyección de aluminio simple, pero debe estar validando su diseño para un eventual paso al moldeo por inyección.

- Si su enfoque principal es la producción en masa (más de 1.000 unidades): El moldeo por inyección es el estándar definitivo, ya que ofrece el bajo coste por pieza necesario para ser comercialmente viable a escala.

Al alinear su proceso de fabricación con su volumen de producción y sus objetivos de proyecto, garantiza tanto la eficiencia financiera como el éxito del producto.

Tabla de resumen:

| Factor | Moldeo por Vacío | Moldeo por Inyección |

|---|---|---|

| Ideal para Volumen | 1-50 unidades | Más de 1.000 unidades |

| Coste del Utillaje | Bajo (silicona blanda) | Alto (metal duro) |

| Tiempo de Entrega | 1-2 semanas | 5-12 semanas para el utillaje |

| Propiedades del Material | Simula plásticos (ej. ABS, nailon) | Termoplásticos reales de grado de producción |

| Coste por Pieza a Escala | Alto coste por pieza | Bajo coste por pieza |

¿Tiene dificultades para elegir entre el moldeo por vacío y el moldeo por inyección para su proyecto? En KINTEK, nos especializamos en soluciones avanzadas para hornos de alta temperatura como Hornos de Muffle, Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Con nuestras excepcionales capacidades de I+D y fabricación interna, ofrecemos una personalización profunda para satisfacer con precisión sus necesidades experimentales y de producción únicas, ya sea que esté creando prototipos o escalando. Permítanos ayudarle a optimizar su proceso para lograr eficiencia y éxito. Contáctenos hoy para una consulta personalizada.

Guía Visual

Productos relacionados

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Conector de paso de electrodos de ultravacío Cable de alimentación con brida para aplicaciones de alta precisión

La gente también pregunta

- ¿Qué es una prensa de vacío y cuáles son sus usos principales? Desbloquee el procesamiento de materiales de alto rendimiento

- ¿Qué factores se deben considerar al elegir entre prensado en caliente y compactación en frío y sinterización? Optimice la fabricación de sus materiales

- ¿Cómo mejora la automatización el proceso de prensado en caliente? Aumenta la precisión, la eficiencia y la calidad

- ¿Qué es una prensa de vacío y por qué es importante en la fabricación moderna? Desbloquee una unión y precisión impecables

- ¿Cuáles son las aplicaciones del prensado en caliente? Logre el máximo rendimiento del material