En un horno rotatorio de calentamiento eléctrico, el material se enfría indirectamente después de la descarga utilizando un enfriador de tambor dedicado. Esta unidad, separada del horno de calentamiento principal, rocía agua sobre el exterior de su carcasa giratoria. El material caliente cae por el interior, transfiriendo su calor a través de la pared metálica al agua, que luego se evapora, reduciendo la temperatura del material a la requerida sin ningún contacto directo con el medio de enfriamiento.

El mecanismo de enfriamiento en un horno rotatorio eléctrico no es una característica aislada, sino un paso final y crucial en un sistema diseñado para el procesamiento controlado e indirecto del material. La elección del enfriamiento indirecto refleja el método de calentamiento indirecto, priorizando la pureza y consistencia del material sobre la velocidad bruta.

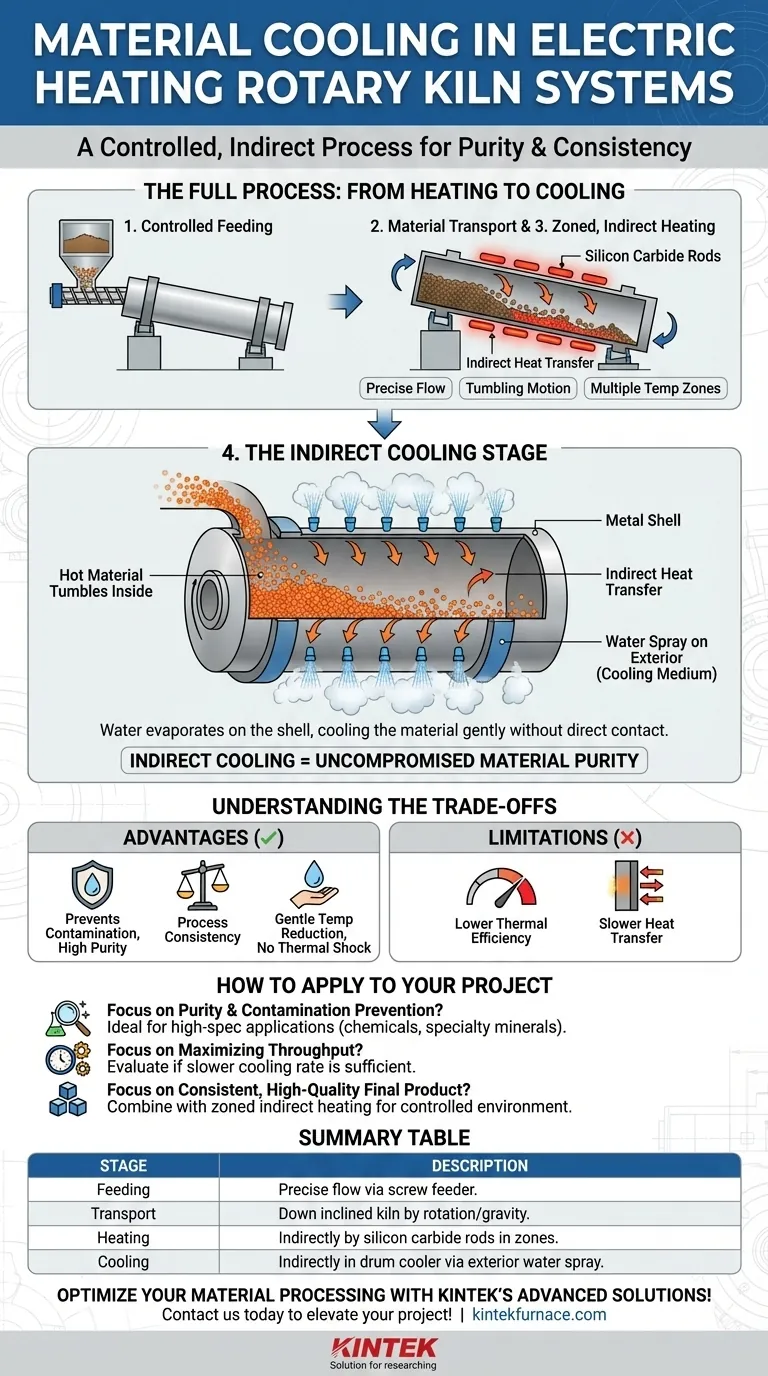

El proceso completo: del calentamiento al enfriamiento

Para comprender la etapa de enfriamiento, es esencial verla como el paso final en un viaje continuo y controlado que el material realiza a través de todo el sistema del horno.

H3: Alimentación controlada

El proceso comienza con un sistema de alimentación, a menudo un alimentador de tornillo simple o doble. El papel de este componente es entregar un flujo preciso y cuantitativo de material al horno, asegurando una carga consistente para el proceso de calentamiento.

H3: Transporte de materiales

El material entra por el extremo superior del cuerpo inclinado del horno. A medida que el horno gira, el material cae y se mueve gradualmente hacia el extremo de descarga debido a la gravedad y la inclinación del tambor. Este movimiento controlado asegura que cada partícula tenga un tiempo de residencia predecible en cada zona.

H3: Calentamiento por zonas, indirecto

A medida que el material viaja, pasa por múltiples zonas de control de temperatura. Los elementos calefactores, típicamente varillas de carburo de silicio, se encuentran en la parte inferior del horno, fuera de la trayectoria principal del material.

El calor se transfiere indirectamente a través de la carcasa del horno al material que cae en el interior. Este método previene la contaminación y permite una gestión de temperatura extremadamente precisa en las diferentes etapas de calentamiento.

H3: La etapa de enfriamiento indirecto

Una vez que el material sale del horno de calentamiento principal, entra en el enfriador de tambor. Aquí, el principio de transferencia de calor indirecta se repite, pero a la inversa.

Se rocía agua en el exterior de la carcasa giratoria del enfriador. El material caliente en el interior transfiere su energía térmica a través de la pared de la carcasa, lo que hace que el agua externa se convierta en vapor. Esto enfría el material suavemente y sin introducir humedad u otros contaminantes.

Comprender las compensaciones

La elección de un sistema de enfriamiento indirecto es una decisión de ingeniería deliberada con ventajas y limitaciones específicas que son críticas de comprender.

H3: Ventaja: Pureza del material sin compromisos

El principal beneficio del enfriamiento indirecto es prevenir la contaminación. Debido a que el medio de enfriamiento (agua) nunca toca el producto, se preserva la pureza química y física del material. Esto es esencial para aplicaciones de alta especificación en productos químicos, catalizadores y minerales especiales.

H3: Ventaja: Consistencia del proceso

Este método proporciona una reducción suave y controlada de la temperatura, lo que puede ser crucial para prevenir el choque térmico en materiales sensibles. Completa el proceso indirecto altamente controlado iniciado en la cámara de calentamiento.

H3: Limitación: Menor eficiencia térmica

El enfriamiento indirecto es menos eficiente térmicamente que los métodos directos, como el enfriamiento brusco del material con un rociado de agua. El calor debe primero conducirse a través de la gruesa pared de acero del enfriador, un proceso más lento que puede limitar el rendimiento general del sistema.

Cómo aplicar esto a su proyecto

Sus objetivos de procesamiento específicos determinarán si las características de este sistema de enfriamiento se alinean con sus necesidades.

- Si su enfoque principal es la pureza del material y la prevención de la contaminación: El enfriador de tambor indirecto es la solución ideal, ya que aísla completamente su producto del medio de enfriamiento.

- Si su enfoque principal es maximizar el rendimiento: Debe evaluar si la velocidad de enfriamiento de un sistema indirecto es suficiente para sus objetivos de producción, ya que es inherentemente más lenta que el enfriamiento directo.

- Si su enfoque principal es crear un producto final consistente y de alta calidad: La combinación de calentamiento indirecto por zonas y enfriamiento indirecto suave proporciona un entorno excepcionalmente controlado de principio a fin.

En última instancia, ver el sistema de enfriamiento como una parte integral de la ruta de procesamiento controlada de todo el horno es clave para aprovechar esta tecnología de manera efectiva.

Tabla resumen:

| Etapa | Descripción |

|---|---|

| Alimentación | El material entra a través de un alimentador de tornillo para un control de flujo preciso. |

| Transporte | El material se mueve por el horno inclinado mediante rotación y gravedad. |

| Calentamiento | Calentamiento indirecto con varillas de carburo de silicio en múltiples zonas. |

| Enfriamiento | Enfriamiento indirecto en enfriador de tambor con rociado de agua en el exterior de la carcasa. |

¡Optimice el procesamiento de sus materiales con las soluciones avanzadas de KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como Muffle, Tubo, Hornos Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan una alineación precisa con sus necesidades experimentales únicas para una mayor pureza, eficiencia y consistencia. Contáctenos hoy para analizar cómo podemos elevar su proyecto.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son algunas aplicaciones de secado de los hornos rotatorios electromagnéticos? Descubra soluciones de secado eficientes y precisas

- ¿Cómo se controla la profundidad del lecho en un horno rotatorio y por qué es importante? Optimizar la transferencia de calor y la eficiencia

- ¿Qué ventajas ofrecen los hornos rotatorios calentados eléctricamente en el control de temperatura? Logre precisión y uniformidad para resultados superiores

- ¿Cuál es el principio de funcionamiento básico de un horno rotatorio? Domine la Eficiencia del Procesamiento Térmico Industrial

- ¿Cómo beneficia el control automatizado en hornos rotatorios eléctricos a los procesos industriales? Logre una precisión y eficiencia inigualables