Si bien la resistencia es fundamental para el calentamiento eléctrico, no es el único factor. La cantidad de calor que produce un elemento es una función tanto de su resistencia como de la corriente eléctrica que fluye a través de él. Más importante aún, la resistencia de un elemento no es una variable independiente; es el resultado de otras decisiones de diseño críticas, incluido el material del que está hecho y sus dimensiones físicas.

Centrarse únicamente en la resistencia es perder el punto. El verdadero objetivo es diseñar un componente que pueda producir de forma segura y constante el calor requerido, lo que implica un cuidadoso equilibrio entre las propiedades del material, su forma física y la corriente eléctrica aplicada.

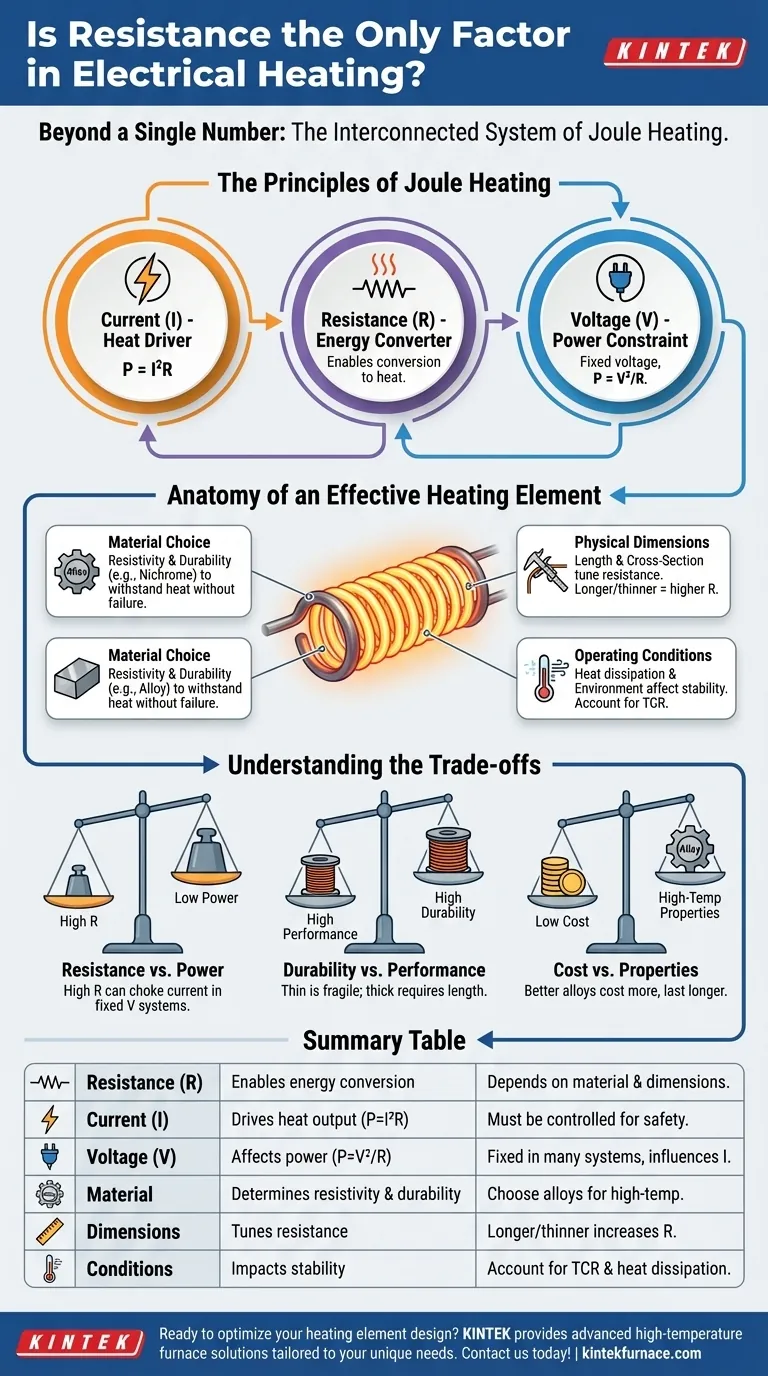

Más allá de un solo número: Los principios del calentamiento Joule

El calentamiento eléctrico, o calentamiento Joule, a menudo se simplifica a solo "resistencia". Sin embargo, la resistencia es solo una parte de un sistema interconectado. Comprender cómo interactúa con la corriente y el voltaje es esencial.

El papel de la corriente (I)

La potencia disipada como calor es proporcional al cuadrado de la corriente (P = I²R). Esto significa que duplicar la corriente cuadruplica la producción de calor, lo que convierte a la corriente en el motor más potente de generación de calor.

En cualquier diseño de elemento calefactor, controlar o predecir la corriente es tan importante como establecer la resistencia.

El papel de la resistencia (R)

La resistencia es la propiedad que permite la conversión de energía eléctrica en energía térmica. Para una cantidad de corriente dada, una resistencia más alta producirá más calor.

Un material con resistencia cero no produciría calor en absoluto, sin importar cuánta corriente pasara a través de él. Por lo tanto, un elemento calefactor debe tener suficiente resistencia interna para funcionar.

La influencia crítica del voltaje (V)

En muchas aplicaciones del mundo real, como enchufar un dispositivo a una toma de corriente, el voltaje es fijo. Esto crea una relación crucial definida por la Ley de Ohm (V = IR).

Debido a que el voltaje (V) es constante, una resistencia (R) más alta en realidad disminuirá la corriente (I) que puede fluir. Esto lleva a una ecuación de potencia diferente: P = V²/R. Esto revela un hecho contraintuitivo: para una fuente de voltaje fijo, reducir la resistencia aumenta la corriente y, por lo tanto, aumenta la potencia de salida.

La anatomía de un elemento calefactor eficaz

La "resistencia" de un elemento calefactor no es un número que se elige de un catálogo. Es el resultado de decisiones de ingeniería deliberadas sobre su composición física y material.

Elección del material: Resistividad y durabilidad

La resistividad es una propiedad intrínseca de un material que mide la fuerza con la que se opone al flujo de electricidad. Materiales como el Nicrom o el Kanthal se eligen no solo por su alta resistividad, sino por su capacidad para soportar temperaturas muy altas sin oxidarse, fundirse o volverse quebradizos.

Dimensiones físicas: Longitud y área de la sección transversal

Para un material dado, la resistencia está determinada por su forma. Un cable más largo y delgado tendrá mayor resistencia que uno más corto y grueso.

Los diseñadores utilizan este principio para "ajustar" un elemento. Seleccionan un material duradero y luego calculan la longitud y el diámetro precisos necesarios para lograr la resistencia objetivo que producirá la salida de calor deseada con el voltaje y la corriente disponibles.

Condiciones de funcionamiento: Calor y entorno

La resistencia de la mayoría de los materiales cambia con la temperatura. Esta propiedad, conocida como Coeficiente de Temperatura de la Resistencia (TCR), debe tenerse en cuenta en aplicaciones de precisión.

Además, la rapidez con la que un elemento disipa su calor en el entorno circundante (aire, agua, etc.) determina su temperatura de funcionamiento estable. Un elemento que no puede disipar el calor lo suficientemente rápido verá su temperatura aumentar incontrolablemente y, en última instancia, fallará.

Comprender las compensaciones

Diseñar un elemento calefactor es un proceso de equilibrio de factores contrapuestos. Centrarse en una sola variable, como maximizar la resistencia, a menudo conduce al fracaso.

El mito de la alta resistencia vs. alta potencia

Como vimos con los sistemas de voltaje fijo (P = V²/R), una resistencia extremadamente alta ahogará la corriente y conducirá a una salida de potencia muy baja. El objetivo no es la resistencia máxima, sino la resistencia óptima que extrae la corriente deseada de la fuente de alimentación sin exceder los límites de seguridad.

Durabilidad vs. rendimiento

Un cable muy delgado proporciona alta resistencia en una forma compacta, pero es mecánicamente frágil y tiene un área de superficie más pequeña, lo que lo hace propenso al sobrecalentamiento y al quemado. Un cable más grueso es más robusto y duradero, pero tendrá una resistencia más baja, lo que requerirá ajustes de diseño (como una longitud mucho mayor) para lograr la misma potencia de salida.

Costo vs. propiedades del material

Las aleaciones de alto rendimiento que operan de manera confiable a temperaturas extremas son significativamente más caras que los materiales más simples como el acero inoxidable. La elección depende completamente de la vida útil requerida y la temperatura de funcionamiento de la aplicación.

Tomar la decisión correcta para su objetivo

Para diseñar o seleccionar un componente de calefacción eficaz, primero debe definir su objetivo principal.

- Si su enfoque principal es el calor máximo de una fuente de voltaje fijo (como una toma de corriente): Debe encontrar la resistencia óptima que permita que fluya la corriente máxima segura, lo que a menudo significa una resistencia más baja de lo que podría pensar intuitivamente.

- Si su enfoque principal es la durabilidad y la larga vida útil: Elija un material con excelente resistencia a la oxidación a altas temperaturas y use un cable de mayor calibre, diseñando la longitud del elemento para compensar la menor resistencia.

- Si su enfoque principal es el control de temperatura de precisión: Seleccione un material con una resistencia estable y predecible en todo su rango de temperatura de funcionamiento y considere cómo se integrará en un sistema de control.

En última instancia, el diseño eficaz de elementos calefactores es un desafío a nivel de sistema que equilibra la ciencia de los materiales, los principios eléctricos y la forma física.

Tabla resumen:

| Factor | Papel en el calentamiento eléctrico | Consideraciones clave |

|---|---|---|

| Resistencia (R) | Permite la conversión de energía en calor | Depende de la resistividad del material y las dimensiones físicas |

| Corriente (I) | Impulsa la salida de calor (P = I²R) | Debe controlarse para seguridad y rendimiento |

| Voltaje (V) | Fijo en muchos sistemas, afecta la potencia (P = V²/R) | Influye en el flujo de corriente y la generación general de calor |

| Propiedades del material | Determina la resistividad y la durabilidad | Elija aleaciones como Nicrom para resistencia a altas temperaturas |

| Dimensiones físicas | La longitud y el área de la sección transversal ajustan la resistencia | Los cables más largos y delgados aumentan la resistencia pero pueden reducir la durabilidad |

| Condiciones de funcionamiento | La temperatura y el entorno impactan la estabilidad | Tenga en cuenta el TCR y la disipación de calor para evitar fallas |

¿Listo para optimizar el diseño de su elemento calefactor? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda. Ya sea que su objetivo sea la máxima producción de calor, una mayor durabilidad o un control preciso de la temperatura, podemos ayudarlo a lograr un rendimiento confiable y eficiente. Contáctenos hoy para analizar cómo nuestra experiencia puede beneficiar a su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica