La principal ventaja de un generador de potencia de estado sólido (SSPG) en un sistema MPCVD es su excepcional repetibilidad y estabilidad. Esto significa que cuando se reemplaza una unidad SSPG, los parámetros operativos del sistema no necesitan ser recalibrados, porque la nueva fuente de energía entrega exactamente las mismas características de frecuencia y potencia que la anterior. Esto asegura la consistencia del proceso y reduce drásticamente el tiempo de inactividad del sistema.

El problema central en cualquier proceso de deposición avanzado es el control. Pasar de un magnetrón tradicional a un generador de potencia de estado sólido es un cambio de la gestión de una fuente de energía impredecible al aprovechamiento de una herramienta precisa, estable y digitalmente repetible para la fabricación.

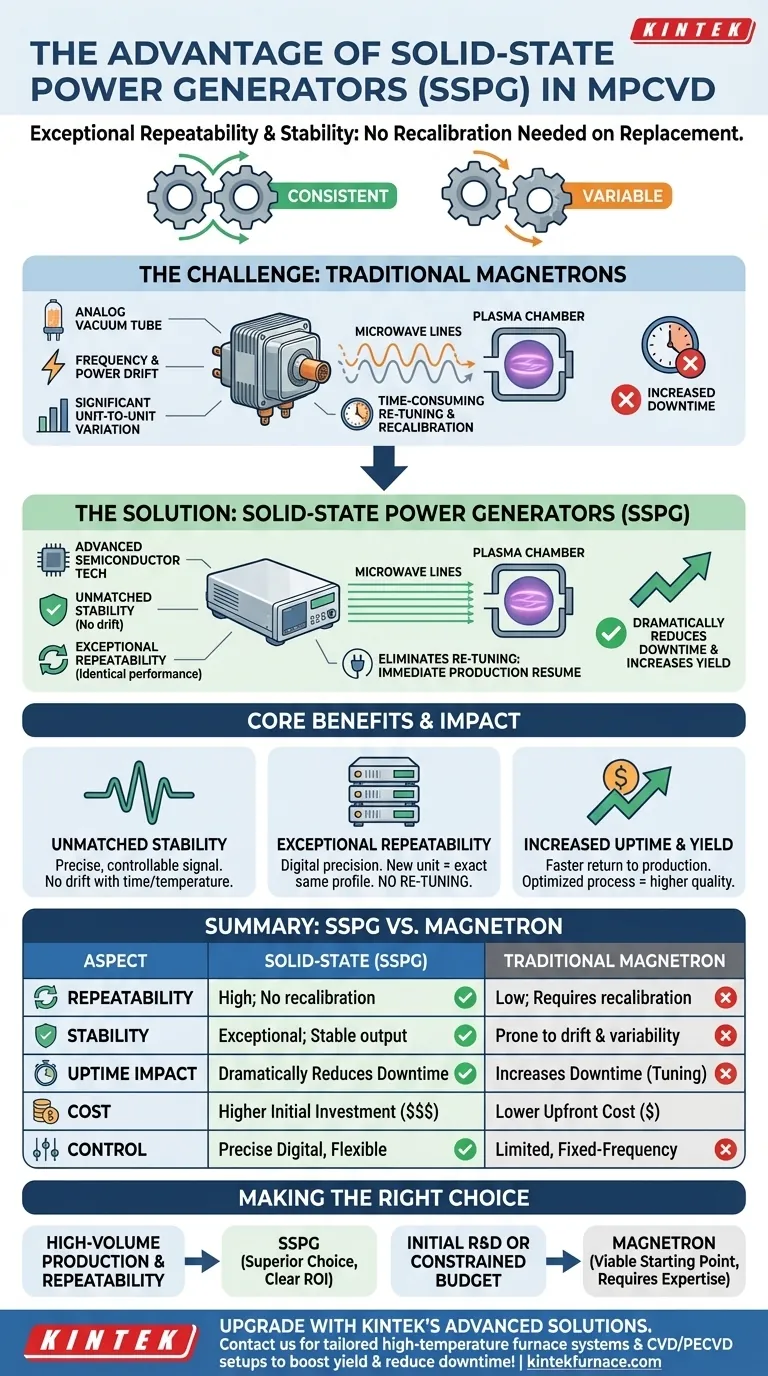

El desafío del suministro de energía en MPCVD

La Deposición Química de Vapor Mejorada por Plasma de Microondas (MPCVD) es un proceso altamente sensible, utilizado principalmente para cultivar diamantes sintéticos de alta calidad. La calidad, la tasa de crecimiento y las características del producto final dependen directamente del estado del plasma dentro de la cámara del reactor.

La temperatura, la densidad y la distribución espacial del plasma, a su vez, son dictadas por la energía de microondas que lo mantiene. Cualquier inestabilidad o variación en la fuente de potencia de microondas se traducirá directamente en un proceso inestable, lo que provocará resultados inconsistentes y menores rendimientos.

El problema con los magnetrones tradicionales

Durante muchos años, los magnetrones han sido la fuente de energía estándar para los sistemas MPCVD. Aunque funcionales, introducen una variabilidad significativa en el proceso.

Un magnetrón es un tubo de vacío analógico que genera microondas. Su frecuencia de salida y su potencia están sujetas a la deriva a lo largo de su vida útil.

Crucialmente, existe una variación significativa de una unidad a otra. Reemplazar un magnetrón defectuoso por uno nuevo cambia invariablemente el punto de operación del sistema, ya que el nuevo tubo tendrá características de potencia y frecuencia ligeramente diferentes. Esto obliga a una reajuste completo del sistema y a una recalibración del proceso, lo cual es una tarea que consume mucho tiempo y requiere mucha experiencia.

Cómo los generadores de estado sólido resuelven el problema

Los generadores de potencia de estado sólido utilizan tecnología avanzada de semiconductores (como transistores GaN o LDMOS) en lugar de un tubo de vacío. Esta diferencia arquitectónica fundamental proporciona soluciones a los problemas inherentes al magnetrón.

Estabilidad de frecuencia y potencia inigualable Los SSPG generan una señal de microondas pura, estable y controlable con precisión. La frecuencia no se desvía con el tiempo ni con los cambios de temperatura, proporcionando una fuente de energía consistente para el plasma.

Repetibilidad excepcional Esta es la ventaja clave destacada por su pregunta. Debido a que los SSPG se fabrican con precisión digital, cada unidad funciona de manera prácticamente idéntica. Cuando se reemplaza una unidad, la nueva entrega exactamente el mismo perfil de potencia y frecuencia.

Esto elimina la necesidad de volver a sintonizar el sistema MPCVD. El "estado de funcionamiento" del dispositivo permanece inalterado, lo que permite reanudar la producción de inmediato.

El impacto en el tiempo de actividad y el rendimiento Para un entorno de producción, este beneficio es profundo. Eliminar horas o días de recalibración después de una falla de la fuente de energía aumenta drásticamente el tiempo de actividad del sistema y la efectividad general del equipo (OEE).

Además, el entorno de proceso estable creado por un SSPG conduce a mayores rendimientos de material de alta calidad, ya que los parámetros del proceso permanecen perfectamente optimizados una y otra vez.

Comprensión de las compensaciones: SSPG frente a magnetrón

Elegir una fuente de energía no se trata solo de rendimiento; implica equilibrar el costo, la complejidad y los objetivos a largo plazo.

El factor costo

La ventaja más significativa de los magnetrones es su bajo costo inicial. Un generador de potencia de estado sólido representa una inversión de capital inicial sustancialmente mayor.

Control y flexibilidad

Los SSPG ofrecen un control casi infinito sobre la potencia y la frecuencia, lo que permite recetas de proceso avanzadas que son imposibles con un magnetrón de frecuencia fija. Esto incluye pulsos de potencia rápidos y ajuste de frecuencia para optimizar el acoplamiento de energía con el plasma.

Durabilidad y vida útil

Los magnetrones tienen una vida útil limitada y algo impredecible, y su rendimiento se degrada con el tiempo. Los SSPG, al ser dispositivos de estado sólido, cuentan con una vida útil operativa mucho más larga y confiable, lo que ayuda a compensar su mayor costo inicial a largo plazo.

Tomar la decisión correcta para su proceso

La decisión de utilizar un generador de estado sólido depende enteramente de sus prioridades operativas.

- Si su enfoque principal es la producción de alto volumen y la repetibilidad del proceso: El SSPG es la opción superior, ya que su estabilidad y la eliminación del tiempo de inactividad por reajuste proporcionan un claro retorno de la inversión.

- Si su enfoque principal es la I+D inicial o la operación con un presupuesto limitado: Un sistema basado en magnetrón puede ser un punto de partida viable, siempre que tenga la experiencia interna y el tiempo para gestionar sus requisitos de sintonización y calibración.

En última instancia, invertir en un generador de potencia de estado sólido es una inversión en control y previsibilidad del proceso.

Tabla resumen:

| Aspecto | Generador de Potencia de Estado Sólido (SSPG) | Magnetrón Tradicional |

|---|---|---|

| Repetibilidad | Alta; no se necesita recalibración al reemplazarlo | Baja; requiere recalibración después del reemplazo |

| Estabilidad | Excepcional; frecuencia y potencia de salida estables | Propenso a la deriva y la variabilidad |

| Impacto en el tiempo de actividad | Reduce drásticamente el tiempo de inactividad | Aumenta el tiempo de inactividad debido al ajuste |

| Costo | Mayor inversión inicial | Menor costo inicial |

| Control | Control digital preciso para procesos avanzados | Operación limitada de frecuencia fija |

¡Actualice su sistema MPCVD con las soluciones avanzadas de energía de estado sólido de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura confiables, incluyendo configuraciones CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando el control y la eficiencia del proceso. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden aumentar su rendimiento y reducir el tiempo de inactividad!

Guía Visual

Productos relacionados

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Conector de paso de electrodos de ultravacío Cable de alimentación con brida para aplicaciones de alta precisión

La gente también pregunta

- ¿Cuáles son los dos métodos principales de producción de diamantes sintéticos? Descubra HPHT vs. CVD para gemas cultivadas en laboratorio

- ¿Cuáles son las diferencias en la calidad de la película entre PVD y CVD? Descubra el mejor método para su aplicación

- ¿Se puede reemplazar la atmósfera reductora con otros medios gaseosos? Explore soluciones avanzadas de ingeniería de superficies

- ¿Cómo se compara el grado de ionización en MPCVD con otros métodos? Descubra una calidad de película y una velocidad superiores

- ¿Qué es la Deposición Química de Vapor por Plasma de Microondas (MPCVD)? Descubra la Síntesis de Diamantes Ultra Puros