La soldadura fuerte activa por láser supera a la soldadura fuerte tradicional en horno en la fabricación de paso de corriente para sensores de microenergía, principalmente por su capacidad para proporcionar energía localizada y de alta precisión. A diferencia de la soldadura fuerte en horno, que expone todo el ensamblaje a altas temperaturas, la soldadura fuerte por láser concentra el calor estrictamente en la interfaz de la junta. Este enfoque dirigido funde la aleación de soldadura fuerte mientras mantiene los componentes metálicos circundantes relativamente fríos, minimizando drásticamente la distorsión térmica.

Al desacoplar el proceso de sellado del calentamiento masivo del componente, la soldadura fuerte activa por láser elimina las tensiones macro-térmicas típicas del procesamiento en horno. Esto garantiza la integridad dimensional de los micro-sensores sensibles y mejora significativamente su fiabilidad bajo ciclos térmicos.

La Física de la Entrada de Energía Localizada

Aplicación de Energía de Precisión

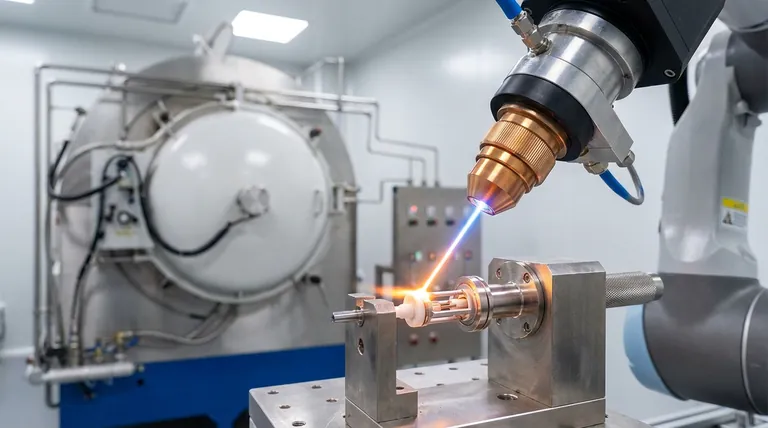

La soldadura fuerte activa por láser utiliza un haz enfocado para introducir energía con extrema precisión. Esto permite a los fabricantes dirigirse al área específica donde se requiere el sellado sin afectar al resto del ensamblaje.

Minimización de la Zona Afectada por el Calor

Una ventaja crítica de este método es la creación de una zona afectada por el calor (ZAC) extremadamente pequeña. En la soldadura fuerte tradicional en horno, todo el componente alcanza la temperatura de soldadura fuerte, alterando las propiedades del material a nivel global. La soldadura fuerte por láser confina estos cambios microestructurales al área de la junta inmediata.

Control del Aumento General de Temperatura

Debido a que la entrada de energía está tan localizada, el aumento general de la temperatura de los componentes metálicos se minimiza. La mayor parte del micro-sensor permanece a una temperatura mucho más baja que el punto de fusión de la aleación de soldadura fuerte, protegiendo los elementos internos sensibles del daño térmico.

Mitigación de Tensiones y Distorsión

Reducción del Estrés Macro-Térmico

El principal factor de fallo en la soldadura fuerte tradicional es la tensión causada por la expansión y posterior contracción de las piezas metálicas a medida que se calientan y enfrían globalmente. La soldadura fuerte activa por láser reduce significativamente este estrés macro-térmico causado por la contracción del metal.

Mejora de la Precisión Dimensional

Cuando la mayor parte del componente no se expande significativamente, la geometría de la pieza final permanece estable. Esto da como resultado una precisión dimensional superior, que es fundamental para las tolerancias ajustadas requeridas en los pasos de corriente de los sensores de microenergía.

Mejora de la Fiabilidad a Largo Plazo

Resistencia al Ciclo Térmico

Las juntas formadas con alta tensión residual son propensas a fallar cuando se someten a cambios de temperatura operativa. Al minimizar la tensión inicial durante la fabricación, la soldadura fuerte por láser mejora la fiabilidad del ciclo térmico de la junta.

Integridad del Sellado

La fusión localizada permite formar un sello hermético sin riesgo de deformar las superficies de contacto. Esto garantiza una barrera consistente y a prueba de fugas, esencial para el rendimiento del sensor.

Comprensión de las Compensaciones

Requisitos de Línea de Visión

Si bien la soldadura fuerte por láser ofrece precisión, requiere acceso directo a la junta. A diferencia de la soldadura fuerte en horno, que calienta por convección o radiación en toda una cámara, el haz láser debe tener una ruta física clara hacia la aleación de soldadura fuerte.

Complejidad del Proceso

Lograr la "entrada de energía de alta precisión" descrita requiere sistemas de control sofisticados. Esto introduce un nivel de complejidad del proceso en cuanto a alineación y enfoque del haz que es generalmente mayor que la naturaleza de "lote y horneado" de la soldadura fuerte en horno.

Tomando la Decisión Correcta para su Objetivo

Para determinar si la soldadura fuerte activa por láser es la solución de fabricación correcta para su aplicación específica, considere sus métricas prioritarias:

- Si su enfoque principal es la estabilidad dimensional: La soldadura fuerte por láser es la opción superior porque evita la contracción global del metal que deforma los componentes.

- Si su enfoque principal es la longevidad del componente: La reducción del estrés macro-térmico proporcionada por la soldadura fuerte por láser se traducirá directamente en un mejor rendimiento durante los ciclos térmicos repetitivos.

Para los sensores de microenergía donde la precisión es innegociable, la capacidad de aislar el calor es el factor más crítico para garantizar el éxito de la fabricación.

Tabla Resumen:

| Característica | Soldadura Fuerte Activa por Láser | Soldadura Fuerte Tradicional en Horno |

|---|---|---|

| Entrada de Calor | Altamente Localizada (Punto Focal) | Global (Componente Completo) |

| Estrés Térmico | Estrés Macro Mínimo | Estrés Alto por Contracción |

| Zona Afectada por el Calor | Extremadamente Pequeña | Grande/Global |

| Precisión Dimensional | Estabilidad Superior | Alto Riesgo de Distorsión |

| Seguridad del Componente | Protege Piezas Sensibles al Calor | Riesgo de Daño Térmico |

| Complejidad | Alta (Requiere Línea de Visión) | Menor (Procesamiento por Lotes) |

Mejore la Precisión de su Fabricación con KINTEK

¿Tiene problemas con la distorsión térmica en sus ensamblajes de micro-sensores? KINTEK proporciona la tecnología térmica de vanguardia necesaria para garantizar que sus componentes cumplan con las tolerancias dimensionales más estrictas. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de sistemas de Muffle, Tubo, Rotatorios, de Vacío y CVD, todos completamente personalizables para sus necesidades únicas de laboratorio o industriales. Ya sea que necesite calentamiento localizado preciso o soldadura fuerte en horno con atmósfera controlada, nuestros expertos están aquí para ayudarle a optimizar su proceso para una máxima fiabilidad.

¿Listo para mejorar la eficiencia de su laboratorio y la longevidad del producto? ¡Contacte a KINTEK hoy mismo para discutir su solución personalizada!

Referencias

- Jian Feng, Antonio Hurtado. Active Brazing for Energy Devices Sealing. DOI: 10.3390/jeta2010001

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

La gente también pregunta

- ¿Cómo garantiza un horno de alta temperatura al vacío la estabilidad estructural? Desbloquee la síntesis precisa de carbono poroso en capas

- ¿Por qué es importante un entorno de vacío en un horno de vacío? Garantizar la pureza y precisión en el procesamiento de materiales

- ¿Cómo evita el equipo de tratamiento térmico al vacío el efecto cáscara de huevo? Soluciones dúplex avanzadas para la durabilidad de la superficie

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Qué beneficios ofrece la carburación al vacío para piezas con formas complejas? Minimice la distorsión y aumente el rendimiento

- ¿Cuál es la función del condensador dentro de un horno de destilación al vacío utilizado para el reciclaje de magnesio? Recuperación de Magnesio de Alta Pureza

- ¿Qué procedimientos de mantenimiento son necesarios para un horno de tratamiento térmico al vacío? Asegure el Rendimiento Máximo y la Longevidad

- ¿Cómo funciona un horno de arco al vacío? Logre metales ultrapuros para aplicaciones exigentes