La función principal del condensador en un horno de destilación al vacío es proporcionar una superficie enfriada y controlada con precisión donde el vapor de magnesio purificado se transforma nuevamente en un sólido. Actúa como punto de recolección, separando físicamente el magnesio de alta pureza de los contaminantes menos volátiles que quedan en la zona de calentamiento.

El condensador no solo recolecta magnesio pasivamente; aprovecha activamente un pronunciado gradiente de temperatura dentro del vacío para forzar un cambio de fase. Esta separación física es el corazón mismo de todo el proceso de purificación.

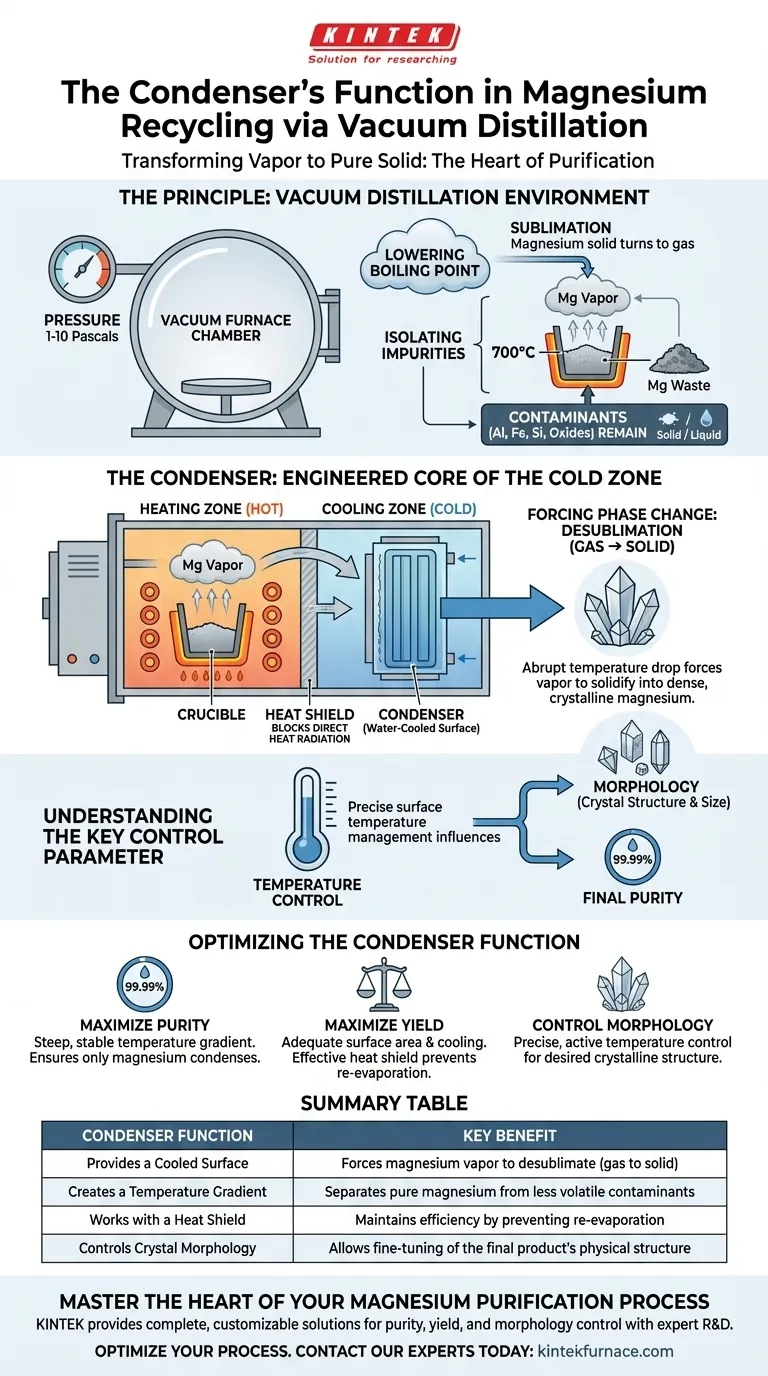

El Principio: Cómo Funciona la Destilación al Vacío

Para comprender el papel del condensador, primero debe comprender el entorno en el que opera. Un horno de vacío crea un conjunto único de condiciones físicas diseñadas para la separación.

Reducción del Punto de Ebullición

El sistema de vacío del horno reduce drásticamente la presión interna, a menudo entre 1 y 10 Pascales. Este entorno de baja presión reduce significativamente la temperatura a la que el magnesio pasa directamente de sólido a gas (un proceso llamado sublimación).

Aislamiento de las Impurezas

Mientras el horno calienta los residuos de magnesio a unos 700 °C, el magnesio se vaporiza. Sin embargo, las impurezas comunes como el aluminio, el hierro, el silicio y varios óxidos tienen puntos de ebullición mucho más altos y permanecen como escoria líquida o sólida.

El Papel del Condensador en un Sistema de Dos Zonas

El horno se divide esencialmente en una zona caliente y una zona fría. El condensador es el núcleo diseñado de esta zona fría, responsable de convertir la teoría de purificación en una realidad física.

Creación de la Superficie Fría

El condensador es un componente enfriado independientemente, a menudo un disco enfriado por agua, posicionado lejos de los elementos calefactores principales. Su propósito es ser el punto más frío dentro del horno, creando un gradiente de temperatura significativo.

Forzando un Cambio de Fase

A medida que el vapor de magnesio caliente y puro migra desde el área de destilación, entra en contacto con la superficie fría del condensador. Esta brusca caída de temperatura obliga al vapor a transformarse instantáneamente de gas a sólido, un proceso conocido como desublimación.

Esto da como resultado la deposición de magnesio denso y cristalino directamente sobre la superficie del condensador, listo para ser recolectado.

La Función Crítica del Escudo Térmico

Un componente llamado escudo térmico se coloca casi siempre entre las zonas caliente y fría. Bloquea la radiación de calor directa del crisol al condensador.

Este escudo es esencial para mantener el pronunciado gradiente de temperatura, asegurando que el condensador permanezca lo suficientemente frío como para ser efectivo. También evita que el magnesio recién depositado se recaliente y se reevapore, lo que reduciría drásticamente el rendimiento general y la eficiencia energética del sistema.

Comprendiendo el Parámetro de Control Clave

El condensador no es un componente pasivo; su rendimiento se gestiona activamente para lograr resultados específicos.

El Impacto del Control de Temperatura

La temperatura precisa de la superficie del condensador es el parámetro de control más crítico. Influye directamente en la morfología (la estructura física y el tamaño de los cristales) y la pureza final del magnesio recolectado.

Al gestionar cuidadosamente esta temperatura, los operadores pueden ajustar el producto final para cumplir con estándares de calidad específicos, completando el proceso de separación con alta precisión.

Tomando la Decisión Correcta para su Objetivo

La optimización de la función del condensador depende completamente de sus prioridades operativas.

- Si su enfoque principal es maximizar la pureza: Mantenga el gradiente de temperatura más pronunciado y estable posible para garantizar que solo se condense la sustancia más volátil: el magnesio.

- Si su enfoque principal es maximizar el rendimiento: Asegúrese de que el condensador tenga un área de superficie y una capacidad de enfriamiento adecuadas, y verifique que el escudo térmico esté evitando eficazmente cualquier reevaporación del producto depositado.

- Si su enfoque principal es controlar la morfología de los cristales: Implemente un control de temperatura preciso y activo de la superficie del condensador, ya que este es el factor más influyente en la estructura cristalina final.

En última instancia, dominar la purificación del magnesio requiere ver el condensador no como una simple placa de recolección, sino como un reactor activo de cambio de fase.

Tabla Resumen:

| Función del Condensador | Beneficio Clave |

|---|---|

| Proporciona una Superficie Enfriada | Obliga al vapor de magnesio a desublimarse (gas a sólido) |

| Crea un Gradiente de Temperatura | Separa el magnesio puro de los contaminantes menos volátiles |

| Funciona con un Escudo Térmico | Mantiene la eficiencia al prevenir la reevaporación |

| Controla la Morfología de los Cristales | Permite ajustar la estructura física del producto final |

Domine el Corazón de su Proceso de Purificación de Magnesio

¿Está su operación de reciclaje de magnesio logrando la pureza y el rendimiento que necesita? El condensador es el componente crítico que convierte la teoría de purificación en una realidad de alto valor. En KINTEK, no solo vendemos hornos; proporcionamos soluciones completas respaldadas por I+D y fabricación expertas.

Nuestros hornos de mufla, tubulares, rotatorios y de vacío (incluidos sistemas CVD especializados) están diseñados para la precisión y la fiabilidad. Entendemos que cada objetivo de reciclaje es único, por lo que ofrecemos sistemas totalmente personalizables para satisfacer sus necesidades específicas de pureza, rendimiento y control de la morfología de los cristales.

Optimicemos su proceso. Contacte a nuestros expertos hoy mismo para discutir cómo un horno de destilación al vacío KINTEK puede mejorar la eficiencia y la rentabilidad de su reciclaje de magnesio.

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son algunas aplicaciones de los hornos tubulares rotatorios? Ideales para el procesamiento continuo de materiales a alta temperatura

- ¿Cómo se caracteriza la estructura de un horno tubular rotatorio? Descubra sus componentes clave y beneficios

- ¿Qué otros campos utilizan los hornos tubulares rotatorios? Descubra soluciones de calefacción versátiles para múltiples industrias

- ¿Cuáles son las características clave de los hornos tubulares rotatorios en relación con el tratamiento térmico? Lograr un calentamiento uniforme y un alto rendimiento

- ¿Por qué es importante la transferencia de calor eficiente en los hornos de tubo rotatorio? Aumenta la uniformidad y el rendimiento