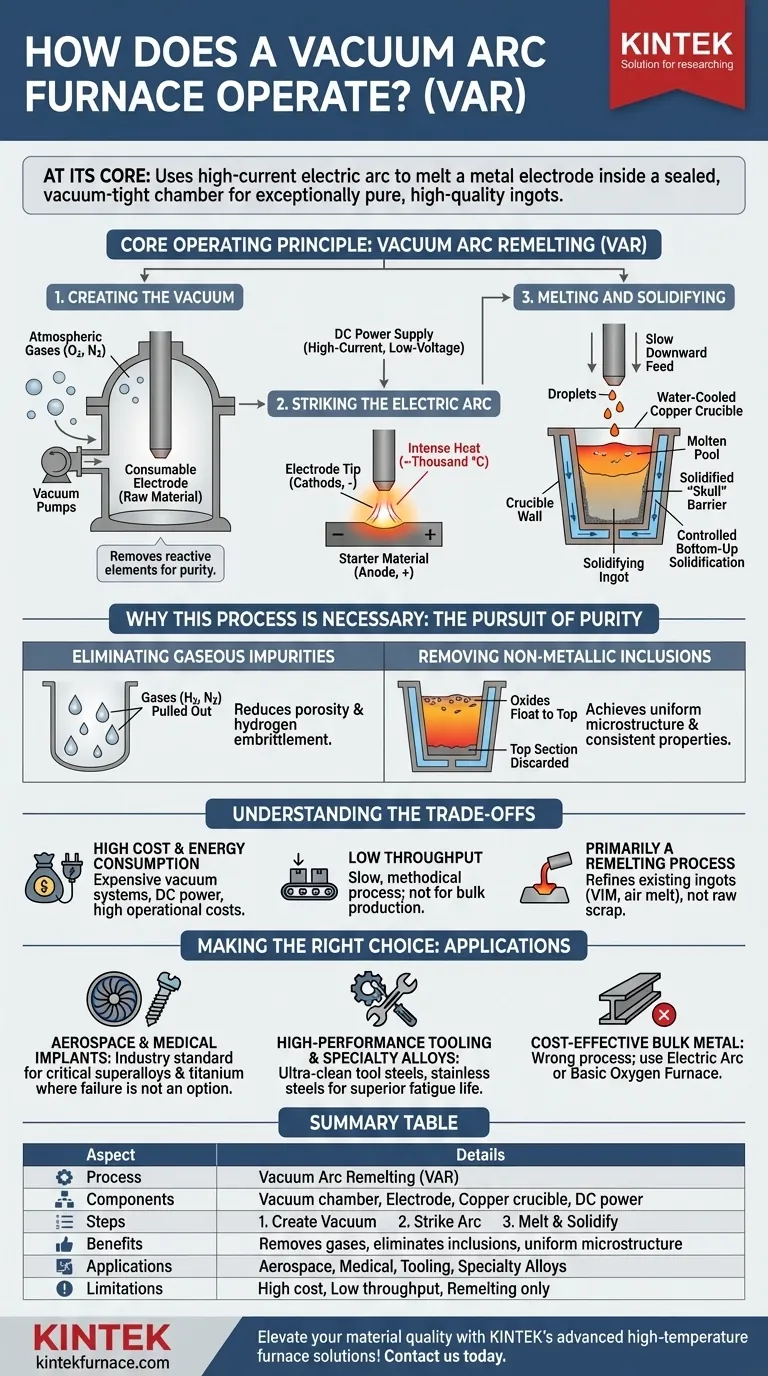

En su esencia, un horno de arco al vacío utiliza un arco eléctrico de alta corriente para fundir un electrodo metálico dentro de una cámara sellada y hermética al vacío. El intenso calor del arco funde el material, mientras que el vacío evita que reaccione con gases atmosféricos como el oxígeno y el nitrógeno, lo que resulta en un lingote final excepcionalmente puro y de alta calidad.

El problema fundamental que resuelve un horno de arco al vacío es la contaminación del material. Al combinar la energía intensa y localizada de un arco eléctrico con la pureza de un vacío, refina los metales a un nivel de limpieza e integridad estructural que es imposible de lograr en un horno estándar basado en aire.

El principio de funcionamiento central: Arco y vacío

La operación es un proceso altamente controlado y de múltiples etapas diseñado para el refinamiento definitivo. Se conoce más comúnmente como Refundición por Arco al Vacío (VAR), lo que destaca su papel como proceso de fusión secundaria para la purificación.

Paso 1: Creación del vacío

El proceso comienza colocando la materia prima, con forma de un gran cilindro llamado electrodo consumible, dentro de un crisol de cobre enfriado por agua. El horno se sella y un sistema de potentes bombas elimina el aire y otros gases.

La creación de este vacío es el paso más crítico para asegurar la pureza. Elimina los elementos reactivos que de otro modo formarían impurezas, como óxidos y nitruros, en el producto final.

Paso 2: Formación del arco eléctrico

Se conecta al horno una fuente de alimentación de CC de alta corriente y bajo voltaje. El electrodo consumible actúa como el terminal negativo (cátodo), y una pequeña cantidad de material de arranque en el fondo del crisol actúa como el terminal positivo (ánodo).

Cuando se aplica energía, se forma un arco eléctrico entre la punta del electrodo y la base. Este arco genera un calor inmenso y concentrado, a menudo alcanzando temperaturas de varios miles de grados Celsius.

Paso 3: Fusión y solidificación

El calor intenso del arco funde la punta del electrodo consumible. Gotas de metal fundido caen del electrodo al crisol de cobre enfriado por agua que se encuentra debajo.

A medida que el electrodo se consume, se alimenta lentamente hacia abajo para mantener una distancia consistente, o espacio de arco. Simultáneamente, el metal fundido en el crisol se enfría y solidifica de abajo hacia arriba de una manera altamente controlada, construyendo el nuevo lingote purificado capa por capa.

El papel del crisol enfriado por agua

El crisol está hecho de cobre debido a su extremadamente alta conductividad térmica. Se enfría agresivamente con agua, lo que provoca que una capa delgada del metal fundido se solidifique instantáneamente al entrar en contacto con la pared del crisol.

Esta "costra" de metal solidificado actúa como una barrera aislante, evitando que el baño de metal fundido toque directamente el crisol de cobre. Esta solución brillantemente diseñada asegura que el lingote final no sea contaminado por el propio material del crisol.

Por qué es necesario este proceso: La búsqueda de la pureza

El proceso VAR no es simplemente para fundir metal; es un proceso de refinación activo que mejora fundamentalmente la calidad del material.

Eliminación de impurezas gaseosas

A medida que las gotas fundidas caen a través del vacío, los gases disueltos como el hidrógeno y el nitrógeno son literalmente extraídos del metal. Esto reduce significativamente el riesgo de porosidad y fragilización por hidrógeno en el producto final.

Eliminación de inclusiones no metálicas

El proceso crea un baño poco profundo de metal fundido en la parte superior del lingote en solidificación. Las impurezas menos densas, como los óxidos, flotan hacia la parte superior de este baño fundido. A medida que el lingote se solidifica, estas impurezas son empujadas hacia arriba y se concentran en la parte superior, que luego se corta y se desecha.

Lograr una microestructura uniforme

La solidificación lenta y direccional de abajo hacia arriba produce un lingote con una estructura de grano muy uniforme y predecible. Esta homogeneidad es esencial para lograr propiedades mecánicas consistentes, como una alta resistencia a la fatiga y tenacidad a la fractura.

Entendiendo las compensaciones

Si bien los beneficios son significativos, el proceso VAR no es una solución universal. Viene con desafíos y limitaciones específicos.

Alto costo y consumo de energía

Los hornos de arco al vacío son caros de construir, operar y mantener. Los sistemas de vacío requeridos, las fuentes de alimentación de CC de alta corriente y los sofisticados sistemas de control contribuyen a los altos costos de capital y operativos.

Baja producción

En comparación con las técnicas de fusión primaria, el VAR es un proceso lento y metódico. Está diseñado para la calidad, no para la cantidad, lo que lo hace inadecuado para la producción a granel de metales básicos.

Principalmente un proceso de refundición

Como su nombre "Refundición por Arco al Vacío" implica, este es casi siempre un paso secundario. No se introduce chatarra cruda en un horno VAR. En su lugar, se utiliza para refinar un lingote que ya fue creado utilizando otro método, como una fusión por inducción al vacío (VIM) o incluso una fusión estándar al aire.

Tomando la decisión correcta para su objetivo

La decisión de utilizar un horno de arco al vacío se basa completamente en los requisitos de rendimiento del componente final.

- Si su enfoque principal son los componentes aeroespaciales o los implantes médicos: VAR es el estándar de la industria. Es esencial para producir superaleaciones a base de níquel y aleaciones de titanio utilizadas en discos de turbinas de motores a reacción, fuselajes e implantes biocompatibles donde la falla del material no es una opción.

- Si su enfoque principal es la fabricación de herramientas de alto rendimiento o aleaciones especiales: VAR se utiliza para crear aceros para herramientas, aceros inoxidables y otras aleaciones ultralimpias que exigen una vida útil superior a la fatiga y una limpieza excepcional.

- Si su enfoque principal es la producción de metal a granel rentable: Este es el proceso incorrecto. Los métodos estándar como un Horno de Arco Eléctrico (al aire) o un Horno de Oxígeno Básico son mucho más económicos para el acero estructural y otros metales de uso general.

En última instancia, un horno de arco al vacío es una herramienta de refinación de precisión utilizada para elevar metales buenos a materiales excepcionales para las aplicaciones más exigentes del mundo.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Nombre del proceso | Refundición por Arco al Vacío (VAR) |

| Componentes clave | Cámara de vacío, electrodo consumible, crisol de cobre enfriado por agua, fuente de alimentación de CC |

| Pasos de operación | 1. Crear vacío 2. Formar arco eléctrico 3. Fundir y solidificar metal |

| Beneficios principales | Elimina impurezas gaseosas, elimina inclusiones no metálicas, logra una microestructura uniforme |

| Aplicaciones ideales | Componentes aeroespaciales, implantes médicos, herramientas de alto rendimiento, aleaciones especiales |

| Limitaciones | Alto costo, baja producción, principalmente un proceso de refundición |

¡Eleve la calidad de sus materiales con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios equipos de precisión como hornos de vacío y atmósfera, sistemas CVD/PECVD y más. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales únicos para metales ultrapuros en aplicaciones aeroespaciales, médicas y de aleaciones especiales. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar sus resultados de investigación y producción.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5