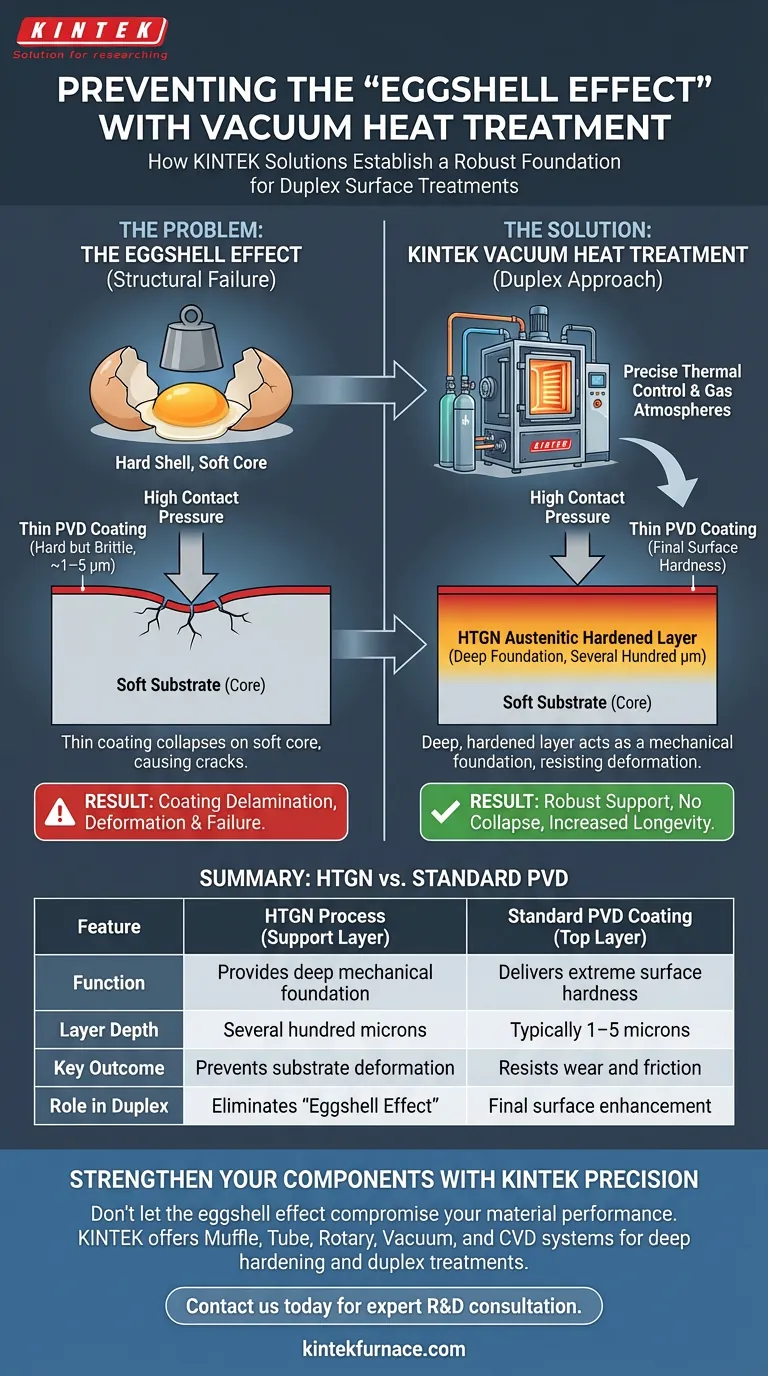

El equipo de tratamiento térmico al vacío evita el efecto cáscara de huevo al establecer una zona de transición endurecida profunda dentro del material base antes de aplicar un recubrimiento final. Específicamente, el equipo utiliza Nitruración de Gas a Alta Temperatura (HTGN) para crear una capa endurecida austenítica de varios cientos de micras de espesor. Esta capa profunda actúa como una base mecánica, asegurando que los recubrimientos exteriores delgados y extremadamente duros no colapsen ni se agrieten cuando se someten a altas presiones de contacto.

Idea Clave: El "efecto cáscara de huevo" es una falla estructural causada por colocar una cáscara dura sobre un núcleo blando. El tratamiento térmico al vacío elimina esto endureciendo primero el núcleo, específicamente a través de HTGN, creando una base robusta que soporta cargas y que soporta la superficie exterior.

La Mecánica de la Solución

Para comprender cómo el equipo previene la falla, uno debe observar los procesos específicos que integra. El entorno de vacío permite un control preciso sobre las condiciones térmicas y las atmósferas de gas, lo que permite un enfoque "dúplex".

Nitruración de Gas a Alta Temperatura (HTGN)

El mecanismo principal de prevención es el proceso HTGN.

Este proceso introduce nitrógeno en la superficie del acero inoxidable a temperaturas elevadas.

A diferencia de los recubrimientos superficiales estándar que simplemente se asientan encima, HTGN modifica la química subsuperficial del propio acero.

Creación de la Capa Endurecida Austenítica

El resultado de HTGN es la formación de una capa endurecida austenítica.

Según las especificaciones técnicas, esta capa puede tener varios cientos de micras de espesor.

Esta profundidad es crítica; une la brecha entre el material del núcleo blando y el recubrimiento exterior duro.

Proporcionar Soporte Mecánico

Sin esta capa, un recubrimiento delgado (como PVD) se comportaría como una cáscara de huevo: duro pero quebradizo, descansando sobre un interior blando.

Cuando se aplica presión al acero sin tratar, el sustrato se deforma, lo que hace que el recubrimiento se agriete.

La capa HTGN crea una base mecánica robusta, resistiendo la deformación y manteniendo intacta la película exterior.

Capacidades de Integración

El equipo de tratamiento térmico al vacío no se limita a una sola función. Su capacidad para prevenir el efecto cáscara de huevo depende de su versatilidad para combinar procesos.

Tratamiento Superficial Dúplex

El equipo facilita el tratamiento superficial dúplex, que combina el endurecimiento profundo de HTGN con el acabado superficial.

Después de la creación de la capa de soporte, el equipo puede facilitar procesos posteriores como la Nitruración por Plasma a Baja Temperatura (LTPN) o la Deposición Física de Vapor (PVD).

Control Térmico Versátil

Más allá de la nitruración, este equipo es capaz de realizar casi todos los procesos de tratamiento térmico.

Esto incluye temple (en gas, aceite o agua), recocido y revenido.

Esta versatilidad asegura que el material del núcleo conserve sus propiedades de volumen necesarias (como la tenacidad) mientras que la superficie se diseña para una dureza extrema.

Consideraciones Críticas y Compensaciones

Si bien el tratamiento térmico al vacío resuelve eficazmente el efecto cáscara de huevo, introduce complejidades específicas que deben gestionarse.

Complejidad del Proceso

La implementación de un tratamiento dúplex (HTGN + PVD) es significativamente más compleja que un recubrimiento de una sola etapa.

Requiere un control térmico preciso para asegurar que el nitrógeno se difunda correctamente sin comprometer la resistencia a la corrosión del acero inoxidable.

Profundidad vs. Tiempo

Lograr una capa endurecida de varios cientos de micras requiere tiempo y energía.

Existe una compensación entre la profundidad de la capa de soporte (durabilidad) y el tiempo de procesamiento (costo/rendimiento).

Tomando la Decisión Correcta para Su Proyecto

Al especificar tratamientos superficiales para aplicaciones de alta carga, considere lo siguiente con respecto al tratamiento térmico al vacío:

- Si su enfoque principal es la carga de contacto pesada: Priorice el proceso HTGN para asegurar que la subcapa endurecida sea lo suficientemente profunda (cientos de micras) para soportar la capa superior.

- Si su enfoque principal es la versatilidad: Aproveche la capacidad del equipo para cambiar entre temple, recocido y nitruración para tratar varios componentes dentro de la misma instalación.

- Si su enfoque principal es prevenir la delaminación del recubrimiento: Asegúrese de que la especificación del proceso exija explícitamente un enfoque "dúplex" para cerrar la brecha de dureza entre el sustrato y el recubrimiento.

Al asegurar primero la base, el tratamiento térmico al vacío garantiza que su ingeniería de superficies ofrezca una longevidad real en lugar de una dureza temporal.

Tabla Resumen:

| Característica | Proceso HTGN (Capa de Soporte) | Recubrimiento PVD Estándar (Capa Superior) |

|---|---|---|

| Función | Proporciona una base mecánica profunda | Proporciona una dureza superficial extrema |

| Profundidad de la Capa | Varios cientos de micras | Típicamente 1–5 micras |

| Resultado Clave | Evita la deformación del sustrato | Resiste el desgaste y la fricción |

| Rol en Dúplex | Elimina el "Efecto Cáscara de Huevo" | Mejora superficial final |

Fortalezca Sus Componentes con KINTEK Precision

No permita que el "efecto cáscara de huevo" comprometa el rendimiento de su material. KINTEK ofrece soluciones de tratamiento térmico al vacío líderes en la industria diseñadas para construir bases robustas para sus aplicaciones más exigentes.

Respaldados por I+D y fabricación expertos, ofrecemos una gama completa de sistemas de Mufla, Tubo, Rotatorios, de Vacío y CVD. Ya sea que necesite implementar HTGN para endurecimiento profundo o requiera un horno de alta temperatura totalmente personalizable para tratamientos dúplex únicos, nuestros sistemas garantizan un control térmico preciso y un soporte mecánico superior para sus productos objetivo.

¿Listo para optimizar su ingeniería de superficies? Contáctenos hoy para consultar con nuestros expertos y encontrar el horno perfecto para sus necesidades de laboratorio o industriales.

Guía Visual

Referencias

- André Paulo Tschiptschin. PROCESSOS SOB VÁCUO USADOS PARA TRATAMENTOS TÉRMICOS E DE SUPERFÍCIE DE AÇOS E LIGAS ESPECIAIS. DOI: 10.17563/rbav.v43i1.1262

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Cómo resuelve el uso combinado de una centrífuga y un horno de secado al vacío los problemas en la recuperación del catalizador de zeolita H-Beta?

- ¿Por qué se requiere un horno de secado por vacío industrial para AM-PI? Garantizar la integridad estructural en la impresión de poliimida

- ¿Cuál es el propósito principal de usar un horno de secado al vacío para tratar polvos de ferroaleaciones? Garantizar la pureza y prevenir la oxidación

- ¿Cuáles son las ventajas del tratamiento térmico al vacío? Lograr una calidad y control de material superiores

- ¿Cuáles son los principales tipos de hornos de vacío clasificados por uso? Encuentre el ajuste perfecto para su proceso térmico

- ¿Cómo ocurre la transferencia de calor en un horno de vacío? Domine la radiación térmica para obtener resultados de laboratorio precisos

- ¿Qué precaución se debe tomar antes de la sinterización al vacío para proteger el sistema de vacío? Asegure el éxito con una desaglomeración adecuada

- ¿Qué es un horno de vacío y en qué se diferencia de un horno de atmósfera? Elija el tratamiento térmico adecuado para su laboratorio