En un horno de vacío, la transferencia de calor ocurre principalmente a través de la radiación térmica, ya que la ausencia casi total de moléculas de aire imposibilita los métodos de calentamiento convencionales como la convección y la conducción a través de un gas. El calor se transfiere desde los elementos calefactores al material mediante ondas electromagnéticas, mientras que la conducción sigue ocurriendo a través de cualquier parte sólida, como la propia pieza de trabajo y los accesorios que la sujetan.

Si bien la radiación térmica es la única forma en que el calor puede atravesar el espacio vacío en un vacío, lograr un control de temperatura preciso y uniforme depende completamente de comprender el sistema en su conjunto, incluida la forma en que el calor se conduce a través de los componentes sólidos y cómo el horno está diseñado para generar y eliminar ese calor.

El papel dominante de la radiación térmica

La característica definitoria del vacío es la ausencia de un medio. Esto cambia fundamentalmente la física de la transferencia de calor en comparación con un horno atmosférico estándar.

Por qué fallan la convección y la conducción

La convección requiere el movimiento de moléculas de fluido (como gas o líquido) para transportar calor. La conducción a través de un gas requiere que las moléculas choquen y transfieran energía cinética.

Al eliminarse la mayoría de estas moléculas, estos dos mecanismos principales de transferencia de calor se eliminan eficazmente en el espacio vacío de la cámara de vacío.

El calor como ondas electromagnéticas

La radiación térmica es la transferencia de calor a través de ondas electromagnéticas, principalmente en el espectro infrarrojo. A diferencia de la conducción y la convección, no requiere ningún medio para viajar.

Los elementos calefactores del horno se calientan e irradian energía en todas las direcciones. Esta energía viaja a través del vacío hasta que es absorbida por el material que se procesa, lo que provoca el aumento de su temperatura.

El impacto en la uniformidad

Dado que la radiación viaja en línea recta, lograr un calentamiento uniforme es un desafío de diseño importante. La colocación y el diseño de los elementos calefactores y el aislamiento son fundamentales para garantizar que todas las superficies de la pieza de trabajo reciban la energía adecuada.

Más allá de la radiación: una visión sistémica del flujo de calor

Si bien la radiación domina la transferencia de calor a través del vacío, no es el único mecanismo en juego dentro del sistema del horno.

Conducción a través de componentes sólidos

El calor sigue moviéndose de forma muy eficaz por conducción a través de todos los materiales sólidos. Esto incluye los propios elementos calefactores, las paredes o la retorta del horno, los accesorios que sujetan la pieza de trabajo y dentro de la propia pieza de trabajo.

Comprender esta trayectoria conductiva es crucial para predecir cómo se calentará una pieza internamente.

Método 1: Calentamiento por resistencia

La mayoría de los hornos de vacío utilizan elementos calefactores resistivos hechos de grafito o metales refractarios. Una corriente eléctrica pasa a través de estos elementos, lo que hace que se calienten e irradien energía.

El calor irradia desde los elementos a la pieza de trabajo, lo que convierte a este en un tipo de calentamiento indirecto.

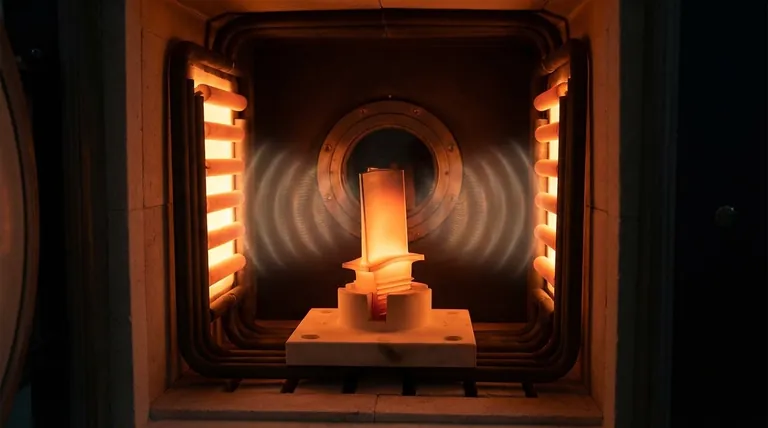

Método 2: Calentamiento por inducción

Algunos hornos utilizan la inducción para calentar el material directamente. Una corriente alterna en una bobina de cobre crea un potente campo electromagnético.

Este campo induce corrientes de Foucault dentro de la propia pieza de trabajo conductora, generando calor internamente. Esto evita la necesidad de radiación para transferir energía de una fuente externa a la superficie de la pieza.

Comprensión de las ventajas y los desafíos

El calentamiento en vacío evita la oxidación y la contaminación, pero introduce desafíos únicos de gestión térmica que deben abordarse.

El problema de la "línea de visión"

La radiación requiere una trayectoria directa y sin obstáculos desde la fuente hasta el objetivo. Cualquier parte de la pieza de trabajo que esté "sombreada" por otra parte o un accesorio no se calentará eficazmente.

Esto puede crear gradientes de temperatura significativos y resultados no uniformes, especialmente con geometrías complejas. La correcta colocación de las piezas es fundamental.

Control del campo térmico

Para combatir el sombreado y garantizar un calentamiento uniforme, el diseño del horno es primordial. Se utilizan múltiples zonas de calentamiento, blindaje reflectante y aislamiento cuidadosamente diseñado para crear un "campo térmico" homogéneo donde la energía proviene de todas las direcciones.

La importancia de los ciclos de enfriamiento

Eliminar el calor es tan importante como añadirlo. El enfriamiento de una pieza dentro de un vacío es muy lento, ya que la radiación es una vez más el único mecanismo disponible para disipar energía en las paredes frías del horno.

Para tiempos de ciclo más rápidos, se introduce un gas inerte como nitrógeno o argón en la cámara. Esto reintroduce la convección como un mecanismo de enfriamiento potente y rápido, un proceso a menudo llamado templado por gas.

Tomar la decisión correcta para su proceso

Su objetivo específico determina qué aspectos de la transferencia de calor al vacío son más importantes de controlar.

- Si su enfoque principal es la pureza del proceso: El beneficio clave del entorno de vacío es la prevención de la oxidación y las reacciones químicas no deseadas con los gases atmosféricos.

- Si su enfoque principal es el calentamiento uniforme: Preste mucha atención al diseño del horno, la colocación de los elementos y los posibles problemas de sombreado por "línea de visión" con su pieza de trabajo.

- Si su enfoque principal son los tiempos de ciclo rápidos: Es esencial un horno equipado con un sistema de enfriamiento por gas a alta presión para el enfriamiento convectivo forzado.

Al comprender estos principios, puede aprovechar el entorno único de un horno de vacío para lograr un control y una calidad de material excepcionales.

Tabla resumen:

| Mecanismo | Función en el horno de vacío | Características clave |

|---|---|---|

| Radiación térmica | Método principal de transferencia de calor | No requiere medio, viaja como ondas electromagnéticas, puede causar sombreado |

| Conducción | Ocurre a través de componentes sólidos | Transfiere calor dentro de la pieza de trabajo, los accesorios y los elementos |

| Convección | Ausente en el vacío, se utiliza en el enfriamiento | Se reintroduce mediante enfriamiento por gas para una eliminación rápida del calor |

¡Desbloquee todo el potencial de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios equipos confiables como hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la pureza, la uniformidad y la eficiencia del proceso. No deje que los desafíos de la transferencia de calor lo detengan: contáctenos hoy para analizar cómo nuestras soluciones personalizadas pueden elevar sus resultados de investigación y producción.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso