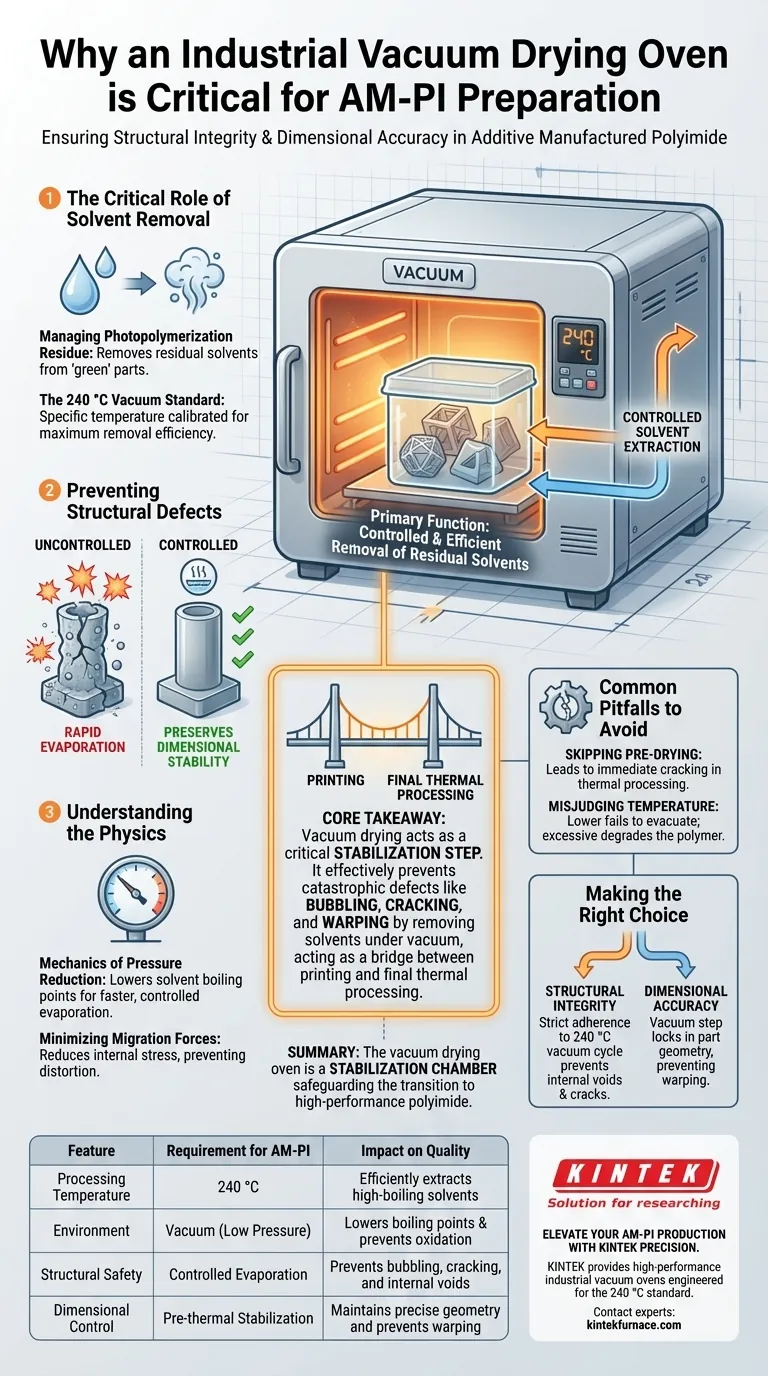

La función principal de un horno de secado por vacío industrial en la preparación de poliimida fabricada aditivamente (AM-PI) es la extracción controlada y eficiente de los disolventes residuales. Al someter las piezas fotopolimerizadas a un entorno de vacío a 240 °C, los fabricantes se aseguran de que los productos químicos volátiles se eliminen sin provocar cambios físicos destructivos en el material.

Conclusión principal El secado al vacío actúa como un paso de estabilización crítico que crea efectivamente un puente entre la impresión y el procesamiento térmico final. Al eliminar los disolventes al vacío, se evitan los defectos catastróficos —como burbujeo, agrietamiento y deformación— que resultan de la evaporación incontrolada a altas temperaturas.

El papel fundamental de la eliminación de disolventes

Gestión de residuos de fotopolimerización

La fabricación aditiva de poliimida a menudo se basa en la fotopolimerización. Este proceso inevitablemente deja disolventes residuales dentro de la pieza formada que deben ser completamente evacuados antes de que el material se considere terminado.

El estándar de vacío de 240 °C

Según los protocolos establecidos, estas piezas deben procesarse en un horno de secado por vacío específicamente a 240 °C. Este perfil de temperatura está calibrado para maximizar la eficiencia de la eliminación de disolventes, mientras que el entorno de vacío ayuda en el proceso.

Prevención de defectos estructurales

Evitar la evaporación rápida

Si los disolventes residuales permanecen en la pieza durante el posterior procesamiento térmico a alta temperatura, se evaporarán instantáneamente. Esta rápida expansión de gas crea una presión interna que separa el material, lo que resulta en burbujas y grietas.

Preservación de la estabilidad dimensional

El paso de secado al vacío mitiga el riesgo de deformación. Al eliminar los disolventes de forma gradual y completa, el horno garantiza que el componente mantenga la geometría precisa y la integridad estructural previstas por el diseño.

Comprender la física

La mecánica de la reducción de presión

Si bien los protocolos específicos para la poliimida dictan altas temperaturas, la ventaja fundamental de un horno de vacío es la reducción de la presión ambiental. La disminución de la presión reduce el punto de ebullición de los disolventes, facilitando una evaporación más rápida y controlada que el secado atmosférico.

Minimización de las fuerzas de migración

En aplicaciones de secado generales, los entornos de vacío reducen las fuerzas internas generadas durante la evaporación. Si bien es fundamental para químicas complejas como los catalizadores, para la poliimida, este principio ayuda a garantizar que la matriz del material no se tense ni se distorsione a medida que el disolvente sale de la estructura.

Errores comunes que se deben evitar

El peligro de omitir el presecado

Es un error común asumir que el procesamiento térmico final se encargará de la eliminación de disolventes. Esto es incorrecto. Omitir la etapa de secado al vacío introduce disolventes directamente al calor extremo, lo que provoca un fallo estructural inmediato (agrietamiento) en lugar de un secado controlado.

Errores en la configuración de la temperatura

Cumplir con el requisito específico de 240 °C es vital para AM-PI. Las temperaturas más bajas pueden no lograr la evacuación de disolventes específicos de alto punto de ebullición utilizados en la síntesis de poliimida, mientras que las temperaturas excesivas sin vacío podrían degradar las cadenas de polímero antes de que se elimine el disolvente.

Tomar la decisión correcta para su objetivo

Para garantizar el éxito de su producción de AM-PI, considere lo siguiente:

- Si su enfoque principal es la Integridad Estructural: la estricta adherencia al ciclo de secado al vacío a 240 °C es obligatoria para prevenir la formación de vacíos internos y el agrietamiento superficial.

- Si su enfoque principal es la Precisión Dimensional: utilice el paso de vacío para fijar la geometría de la pieza, asegurando que la desgasificación de disolventes no deforme el componente durante el sinterizado o curado final.

En resumen, el horno de secado por vacío no es simplemente una herramienta de secado; es una cámara de estabilización que protege la transición de una pieza "en verde" impresa a un componente de poliimida de alto rendimiento.

Tabla resumen:

| Característica | Requisito para AM-PI | Impacto en la calidad |

|---|---|---|

| Temperatura de procesamiento | 240 °C | Extrae eficientemente disolventes de alto punto de ebullición |

| Entorno | Vacío (baja presión) | Reduce los puntos de ebullición y previene la oxidación |

| Seguridad estructural | Evaporación controlada | Previene burbujeo, agrietamiento y vacíos internos |

| Control dimensional | Pre-estabilización térmica | Mantiene la geometría precisa y previene la deformación |

Mejore su producción de AM-PI con KINTEK Precision

No permita que los disolventes residuales comprometan el éxito de su fabricación aditiva. KINTEK proporciona hornos de vacío industriales de alto rendimiento diseñados para cumplir con el riguroso estándar de 240 °C requerido para la estabilización de poliimida.

Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas personalizables de Vacío, Mufla y Tubo diseñados para eliminar defectos estructurales y garantizar una precisión dimensional superior para su laboratorio o línea de producción.

¿Listo para optimizar su proceso de secado? Póngase en contacto con nuestros expertos técnicos hoy mismo para encontrar la solución perfecta para sus necesidades únicas de materiales de alta temperatura.

Guía Visual

Referencias

- Heather D. Wotton, Christopher B. Williams. Enabling Additively Manufactured Electronics Through Laser Induced Graphene and Copper Deposition on Fully‐Aromatic Polyimides. DOI: 10.1002/admt.202401801

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico de alto vacío en la preparación de un sistema de recubrimiento de doble capa de GdEuZrO/YSZ?

- ¿Cómo facilitan los termovisores y los modelos híbridos de IA la detección de fugas? Precisión del 92% en hornos industriales

- ¿Qué papel juega un horno de vacío en la preparación de electrodos? Optimice el rendimiento y la adhesión de las baterías de iones de litio

- ¿Cómo ayuda un horno de secado al vacío a mantener el área superficial específica alta de los nanofibras (Y0.2La0.2Nd0.2Gd0.2Sm0.2)CoO3?

- ¿Cómo logra un horno de temple vertical por caída un control preciso de la fugacidad del oxígeno? Domine la precisión redox en su laboratorio

- ¿Qué ventajas ofrecen los hornos de vacío y de atmósfera modificada para la sinterización en la impresión 3D? Lograr piezas densas y de alto rendimiento

- ¿Cómo se utiliza un horno de temperatura ultra alta que alcanza los 1.673 K en la descloración de PVC? Conectando residuos con la producción de hierro

- ¿Cuál es la función principal de un pequeño horno de vacío? Habilitar el tratamiento térmico de alta pureza para metales preciosos