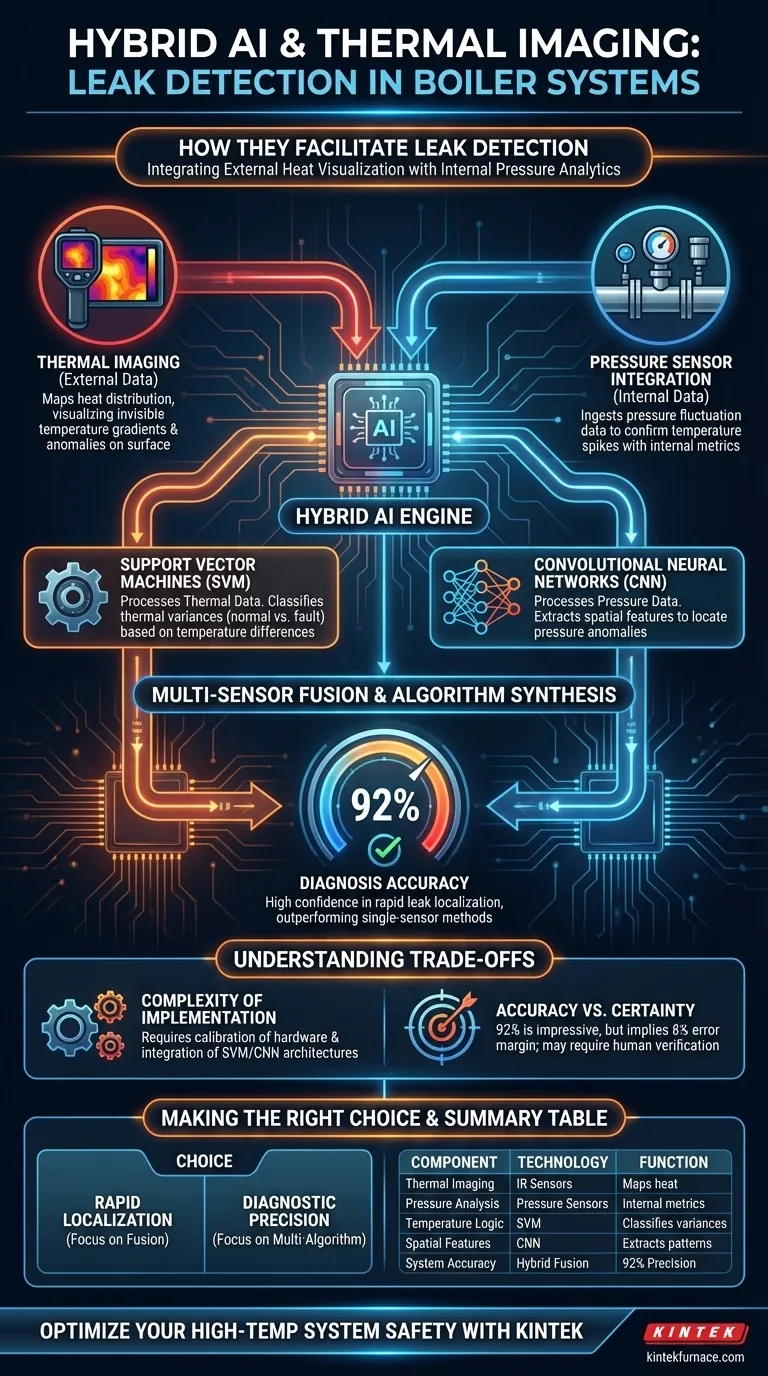

Los termovisores y los modelos híbridos de IA facilitan la detección de fugas al integrar la visualización del calor externo con el análisis de la presión interna. Este enfoque emplea cámaras térmicas para mapear la distribución del calor en todo el sistema, mientras que un modelo híbrido de IA especializado interpreta los datos para clasificar las fallas. Al fusionar algoritmos distintos —Máquinas de Vectores de Soporte (SVM) y Redes Neuronales Convolucionales (CNN)—, el sistema proporciona una herramienta de diagnóstico integral para entornos de alta temperatura.

La principal ventaja de este enfoque es la fusión de múltiples sensores: al combinar las diferencias de temperatura con los datos de presión, los operadores logran una precisión diagnóstica del 92%, lo que permite la localización rápida de fugas que los métodos de un solo sensor podrían pasar por alto.

La Arquitectura de la Detección

Para comprender cómo funciona este sistema, debe observar cómo captura los datos físicos. La solución va más allá de la simple inspección visual al correlacionar dos propiedades físicas distintas del sistema de la caldera.

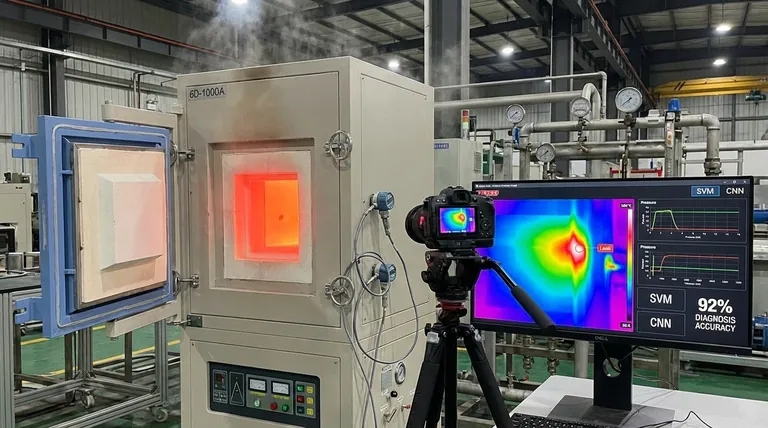

Termografía

La primera línea de defensa es el termovisor, que mapea la distribución del calor en la caldera u horno industrial. Este método sin contacto visualiza gradientes de temperatura que son invisibles a simple vista. Resalta anomalías en la temperatura superficial que a menudo indican la presencia de una fuga subyacente.

Integración de Sensores de Presión

Mientras que las imágenes térmicas proporcionan datos externos, el sistema también ingiere datos de sensores de presión. Esta métrica interna añade una capa de profundidad al diagnóstico, confirmando que los picos de temperatura corresponden a fluctuaciones reales de presión dentro del sistema.

Cómo el Híbrido de IA Procesa los Datos

Los datos brutos de las cámaras y los sensores son complejos y difíciles de interpretar manualmente en tiempo real. Un modelo híbrido de IA resuelve esto dedicando algoritmos específicos a tipos de datos específicos.

Máquinas de Vectores de Soporte (SVM)

El sistema utiliza Máquinas de Vectores de Soporte (SVM) para procesar los datos térmicos. Específicamente, el algoritmo SVM analiza las diferencias de temperatura capturadas por los termovisores. Clasifica estas variaciones térmicas para determinar si caen dentro de los rangos operativos normales o indican una falla.

Redes Neuronales Convolucionales (CNN)

Simultáneamente, se aplican Redes Neuronales Convolucionales (CNN) a los datos de los sensores de presión. La CNN tiene la tarea de extraer características espaciales de esta información de presión. Esto permite al sistema comprender la "forma" y la ubicación de las anomalías de presión dentro de la infraestructura de la caldera.

El Poder de la Fusión

El paso final es la fusión multisensorial y multialgorítmica. El sistema combina el análisis de temperatura de la SVM con el análisis de características espaciales de la CNN. Esta síntesis da como resultado una precisión diagnóstica del 92%, proporcionando un alto grado de confianza al identificar fugas.

Comprender las Compensaciones

Si bien este enfoque híbrido ofrece alta precisión, es esencial reconocer las limitaciones inherentes de depender de modelos probabilísticos.

Complejidad de la Implementación

Este método es significativamente más complejo que el monitoreo estándar. Requiere la calibración tanto del hardware térmico como de los sensores de presión, así como la integración de dos arquitecturas de IA distintas (SVM y CNN).

Precisión frente a Certeza

Aunque una precisión diagnóstica del 92% es impresionante para los estándares industriales, implica un margen de error del 8%. Los operadores deben tener en cuenta que, si bien el sistema es muy confiable para la localización rápida, no es infalible y aún puede requerir verificación humana en casos ambiguos.

Tomar la Decisión Correcta para su Objetivo

Al implementar sistemas de detección de fugas en calderas industriales, alinee su elección de tecnología con sus prioridades operativas.

- Si su enfoque principal es la localización rápida de fallas: Confíe en la capacidad del modelo híbrido para fusionar fuentes de datos, lo que permite a los operadores localizar fugas rápidamente en entornos complejos.

- Si su enfoque principal es la precisión diagnóstica: Priorice el enfoque multialgorítmico, ya que la combinación de SVM y CNN proporciona una tasa de precisión del 92% que supera los diagnósticos de un solo sensor.

Al aprovechar la sinergia entre la termografía y la IA híbrida, transforma la detección de fugas de un juego de adivinanzas a una ciencia precisa y basada en datos.

Tabla Resumen:

| Componente/Característica | Tecnología Utilizada | Función en la Detección de Fugas |

|---|---|---|

| Termografía | Sensores IR | Mapea la distribución del calor y visualiza anomalías invisibles |

| Análisis de Presión | Sensores de Presión | Proporciona métricas internas para confirmar fluctuaciones del sistema |

| Lógica de Temperatura | Algoritmo SVM | Clasifica las variaciones térmicas para identificar fallas específicas |

| Características Espaciales | Algoritmo CNN | Extrae y analiza patrones de presión para la localización |

| Precisión del Sistema | Fusión Híbrida | Combina datos multisensores para una precisión diagnóstica del 92% |

Optimice la Seguridad de su Sistema de Alta Temperatura

No permita que una detección de fugas ineficiente comprometa sus operaciones. KINTEK ofrece I+D y fabricación experta para sistemas de Muffle, Tubo, Rotatorios, Vacío y CVD, todos personalizables para sus necesidades industriales y de laboratorio únicas.

Nuestros hornos avanzados de alta temperatura están diseñados para la precisión y la durabilidad, asegurando que tenga la infraestructura robusta necesaria para implementar tecnologías de monitoreo de vanguardia.

¿Listo para actualizar su equipo de procesamiento térmico? Contacte a KINTEK hoy mismo para una consulta y vea cómo nuestras soluciones personalizables pueden mejorar la eficiencia y la seguridad de sus instalaciones.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuáles son las ventajas clave del soldado por horno? Logre uniones limpias y resistentes en atmósferas controladas

- ¿En qué campos se utilizan comúnmente los hornos de vacío? Esenciales para la fabricación aeroespacial, electrónica y médica

- ¿Qué es la sinterización al vacío y cuál es su importancia? Logre un rendimiento superior del material

- ¿Cómo separa un horno de vacío vertical el magnesio, el zinc y el aluminio? Explotación de los puntos de ebullición para la recuperación de metales

- ¿Cómo se construye el cuerpo de un horno de vacío? Explore su diseño reforzado y sellado para condiciones extremas

- ¿Por qué se utiliza un horno de secado al vacío para el tratamiento de recocido de películas de polímero conductoras de iones? Mejora la estabilidad de la película

- ¿Cuál es una limitación importante de los hornos de vacío de pared caliente? Capacidad de temperatura y compensaciones de diseño

- ¿Qué factores deben considerarse al elegir entre un horno de caja y un horno de vacío? Perspectivas clave para su laboratorio