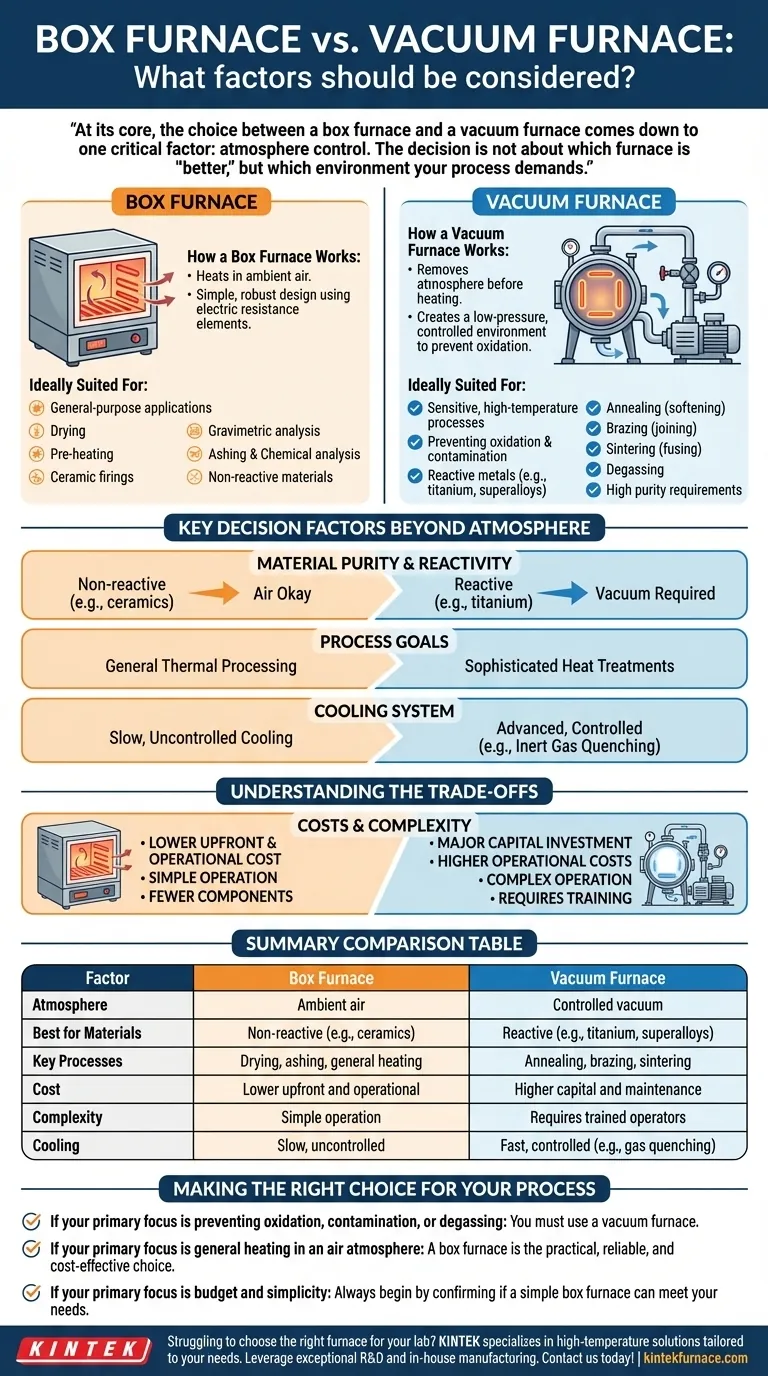

En esencia, la elección entre un horno de caja y un horno de vacío se reduce a un factor crítico: el control de la atmósfera. Un horno de caja calienta los materiales en aire ambiente, lo que lo hace adecuado para aplicaciones de propósito general. Un horno de vacío primero elimina la atmósfera, creando un ambiente controlado que es esencial para prevenir la oxidación y la contaminación en procesos sensibles a altas temperaturas.

La decisión no se trata de qué horno es "mejor", sino de qué ambiente exige su proceso. Si su material no tolera la exposición al aire a altas temperaturas, se requiere un horno de vacío. Para todas las demás tareas de calentamiento, un horno de caja más simple y rentable es la opción apropiada.

La Diferencia Fundamental: La Atmósfera

La distinción principal entre estas dos tecnologías es el ambiente en el que se calienta el material. Comprender esto es el primer paso para tomar la decisión correcta.

Cómo funciona un horno de caja

Un horno de caja, a menudo llamado horno mufla, es una cámara de calentamiento sencilla. Utiliza elementos calefactores de resistencia eléctrica para calentar el espacio interno mediante radiación y convección.

El material en su interior queda expuesto al aire ambiente dentro del horno. Este diseño es simple, robusto y fácil de operar, lo que lo hace ideal para procesos donde una atmósfera de aire es aceptable o incluso requerida.

Cómo funciona un horno de vacío

Un horno de vacío es un sistema más complejo. Antes de que comience el calentamiento, un sistema de vacío elimina el aire y otros gases de la cámara sellada. Luego, el calentamiento se realiza en este ambiente controlado y de baja presión.

Esto previene la oxidación, protege el acabado superficial del material e incluso puede extraer los gases atrapados del propio material (desgasificación). Es esencial para procesos que involucran metales reactivos o que requieren altos niveles de pureza.

Factores Clave de Decisión Más Allá de la Atmósfera

Una vez que comprende la diferencia atmosférica, puede evaluar su proceso frente a varios otros factores clave para finalizar su elección.

Pureza y Reactividad del Material

Este es el impulsor de aplicación más importante. Metales como el titanio o ciertas superaleaciones reaccionarán agresivamente con el oxígeno y el nitrógeno a altas temperaturas, volviéndose quebradizos e inutilizables. Estos materiales reactivos exigen el uso de un horno de vacío.

Para cerámicas, metales menos reactivos o procesos como la calcinación y el análisis químico, un horno de caja es perfectamente adecuado.

Rango de Temperatura Requerido

Ambos tipos de horno pueden alcanzar temperaturas muy altas. La pregunta crítica no es solo "¿qué tan caliente?", sino "¿qué tan caliente en qué atmósfera?". Asegúrese de que el horno que seleccione pueda alcanzar su temperatura objetivo mientras proporciona el control ambiental necesario.

Objetivos del Proceso: Recocido, Soldadura Fuerte, Sinterización vs. Calentamiento General

Un horno de vacío está diseñado específicamente para tratamientos térmicos sofisticados. Procesos como el recocido (ablandamiento del metal), la soldadura fuerte (unión de metales con un material de aporte) y la sinterización (fusión de polvos) a menudo requieren un vacío para garantizar la integridad del material y la resistencia de la unión.

Un horno de caja es el caballo de batalla para el procesamiento térmico general, incluyendo secado, precalentamiento, ciertos soplados de cerámica y análisis gravimétrico.

Requisitos del Sistema de Enfriamiento

Los hornos de vacío a menudo incorporan sistemas de enfriamiento avanzados y controlados, como el apagado con gas inerte. Esto permite un enfriamiento rápido y uniforme, que es una fase crítica de muchas especificaciones de tratamiento térmico.

Los hornos de caja generalmente se enfrían lentamente junto con la cámara del horno una vez que se corta la energía, lo cual es un proceso menos controlado.

Comprender las Compensaciones

La capacidad tiene un costo. Un horno de vacío ofrece un control de proceso superior, pero esto se equilibra con aumentos significativos en la complejidad y el gasto.

Costos Iniciales y Operacionales

Un horno de caja es significativamente menos costoso de comprar, operar y mantener. Su diseño es simple, con menos componentes que puedan fallar.

Un horno de vacío representa una gran inversión de capital. También tiene costos operativos más altos relacionados con el sistema de bomba de vacío, los sellos y un mayor consumo de energía.

Complejidad Operativa y Control

Operar un horno de caja suele ser tan simple como configurar una temperatura y un tiempo. Son tolerantes y requieren una formación mínima.

Un horno de vacío es un equipo complejo. Los operadores deben estar capacitados para gestionar los ciclos de vacío, monitorear fugas y comprender la interacción entre presión, temperatura y tiempo para garantizar la calidad y seguridad del proceso.

Capacidad de Producción y Automatización

Ambos tipos de horno están disponibles en una amplia gama de tamaños, desde pequeñas unidades de laboratorio hasta grandes sistemas de producción industrial. Sin embargo, el control de proceso sofisticado inherente a los hornos de vacío se adapta bien a la automatización completa, lo que garantiza resultados repetibles y de alta calidad para componentes críticos.

Tomando la Decisión Correcta para su Proceso

Base su decisión en los requisitos innegociables de su proceso, no en la tecnología del horno en sí.

- Si su enfoque principal es prevenir la oxidación, la contaminación o la desgasificación: Debe utilizar un horno de vacío para proteger su material y asegurar un resultado exitoso.

- Si su enfoque principal es el calentamiento general en una atmósfera de aire: Un horno de caja es la opción más práctica, confiable y rentable para tareas como calcinación, secado o precalentamiento de materiales no reactivos.

- Si su enfoque principal es el presupuesto y la simplicidad: Siempre comience confirmando si un horno de caja simple puede satisfacer sus necesidades antes de comprometerse con el gasto y la complejidad de un sistema de vacío.

Al definir primero la atmósfera de procesamiento requerida, puede seleccionar con confianza el horno que proporciona la capacidad adecuada al costo correcto.

Tabla de Resumen:

| Factor | Horno de Caja | Horno de Vacío |

|---|---|---|

| Atmósfera | Aire ambiente | Vacío controlado |

| Mejor para Materiales | No reactivos (ej. cerámicas) | Reactivos (ej. titanio, superaleaciones) |

| Procesos Clave | Secado, calcinación, calentamiento general | Recocido, soldadura fuerte, sinterización |

| Costo | Menor costo inicial y operativo | Mayor capital y mantenimiento |

| Complejidad | Operación simple | Requiere operadores capacitados |

| Enfriamiento | Lento, incontrolado | Rápido, controlado (ej. apagado por gas) |

¿Tiene dificultades para elegir el horno adecuado para su laboratorio? KINTEK se especializa en soluciones de alta temperatura adaptadas a sus necesidades. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos hornos avanzados como Hornos de Mufla, Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan una alineación precisa con sus requisitos experimentales únicos, mejorando la eficiencia y los resultados. Contáctenos hoy para discutir cómo podemos apoyar su proceso con equipos confiables y rentables.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización