La mayor limitación de un horno de vacío de pared caliente es su temperatura máxima de funcionamiento. Debido a que todo el recipiente (la retorta) que contiene el vacío se calienta externamente, la resistencia de su material se degrada bajo la tensión combinada del calor y la presión del vacío. Esta restricción de diseño fundamental normalmente limita los hornos de pared caliente a una temperatura máxima de alrededor de 1100°C (2000°F).

Un horno de pared caliente sacrifica la capacidad de alta temperatura por un diseño más simple y rentable. Comprender esta compensación central es esencial al compararlo con su alternativa, el horno de pared fría.

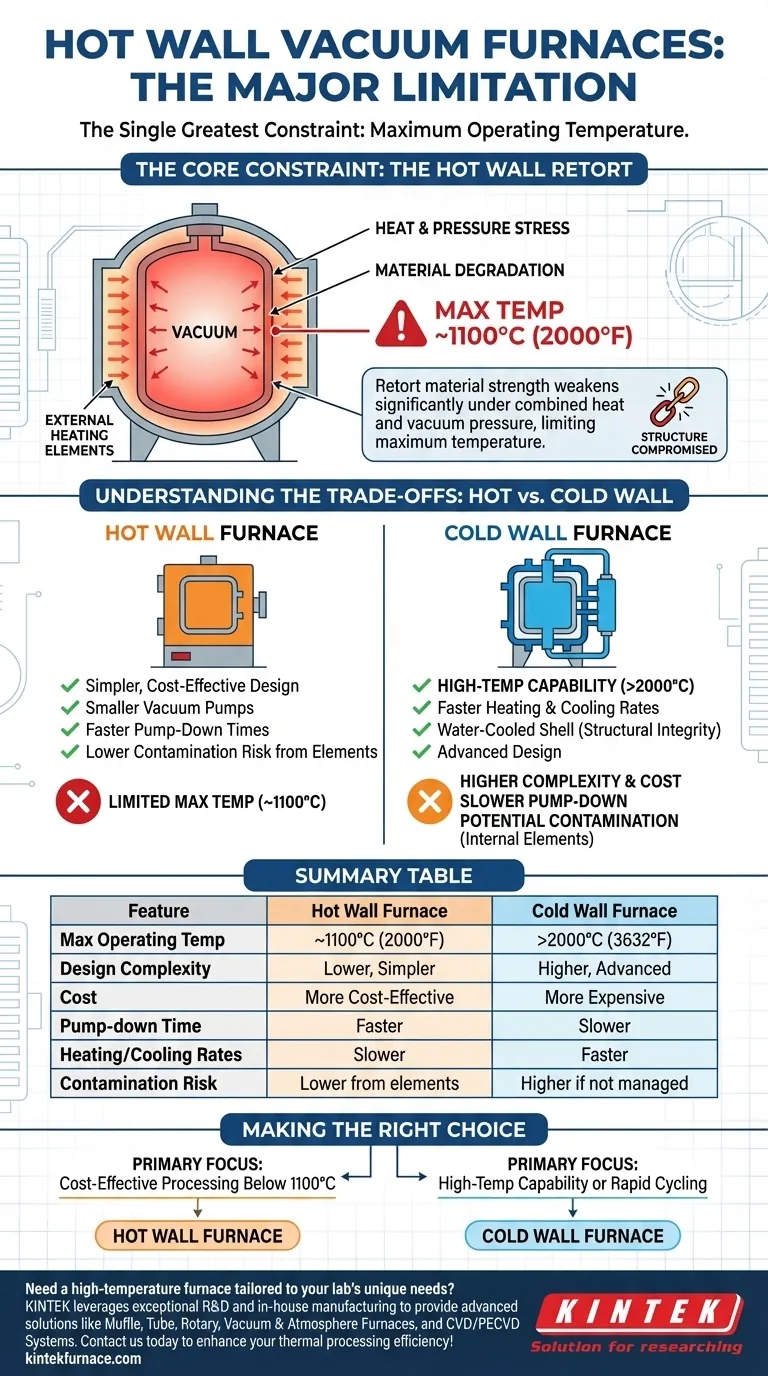

La Restricción Principal: La Retorta de Pared Caliente

La característica definitoria de un horno de pared caliente es que los elementos calefactores se encuentran fuera del recipiente de vacío. Esto tiene consecuencias directas para su rendimiento y límites físicos.

Por qué la Temperatura es Limitada

En un diseño de pared caliente, la retorta metálica debe soportar la presión atmosférica en el exterior mientras mantiene un vacío en el interior, todo ello mientras se calienta a la temperatura del proceso.

A medida que aumenta la temperatura de la retorta, el metal pierde su integridad estructural y se vuelve susceptible a la fluencia, la distorsión y la fatiga. Para garantizar la seguridad y la longevidad operativa, su temperatura debe mantenerse por debajo del punto en el que el material se debilita significativamente, que para las aleaciones típicas es de aproximadamente 1100°C (2000°F).

Cómo se Diferencia de un Diseño de Pared Fría

Un horno de vacío de pared fría resuelve este problema invirtiendo el diseño. El recipiente de vacío exterior se enfría por agua y permanece cerca de la temperatura ambiente, por lo que su resistencia estructural nunca se ve comprometida.

Los elementos calefactores y el aislamiento se colocan dentro de esta cámara fría. Esta arquitectura permite que los hornos de pared fría alcancen temperaturas mucho más altas, a menudo superando los 2000°C (3632°F), porque los únicos componentes expuestos al calor extremo son elementos internos especializados, no el propio recipiente de presión principal.

Comprendiendo las Compensaciones

El límite de temperatura es una limitación importante, pero no hace que el horno de pared caliente sea una opción inferior. Simplemente lo convierte en una herramienta especializada con un conjunto distinto de ventajas y desventajas.

La Ventaja de la Simplicidad y el Costo

Los hornos de pared caliente son generalmente menos complejos y menos costosos de fabricar que sus contrapartes de pared fría.

Además, el vacío se genera solo en el pequeño volumen interno de la retorta. Esto significa que se pueden usar bombas de vacío más pequeñas, lo que lleva a tiempos de bombeo más rápidos y menores costos operativos.

La Ventaja de Rendimiento de una Pared Fría

Para aplicaciones que requieren temperaturas superiores a 1100°C, un horno de pared fría es la única opción viable.

También suelen ofrecer tasas de calentamiento y enfriamiento más rápidas. La carcasa refrigerada por agua actúa como un disipador de calor eficiente, lo que permite cambios de temperatura más rápidos, lo que puede ser fundamental para ciertos procesos metalúrgicos.

Mantenimiento y Contaminación

En un horno de pared caliente, los elementos calefactores están separados del entorno del proceso, lo que puede simplificar el mantenimiento y reducir el riesgo de contaminación de los propios elementos.

En un diseño de pared fría, los calentadores internos y el aislamiento a veces pueden convertirse en fuentes de contaminación si no se gestionan adecuadamente, lo que añade una capa de complejidad a su funcionamiento.

Tomando la Decisión Correcta para su Proceso

Elegir entre un horno de pared caliente y uno de pared fría es una función directa de sus requisitos específicos de proceso.

- Si su enfoque principal es el procesamiento rentable por debajo de 1100°C (2000°F): Un horno de pared caliente suele ser la opción más eficiente, fiable y económica.

- Si su enfoque principal es la capacidad de alta temperatura o el ciclaje rápido: Un horno de pared fría es la tecnología necesaria y superior para su aplicación.

Comprender esta diferencia fundamental de diseño es clave para seleccionar la herramienta adecuada para sus necesidades específicas de procesamiento térmico.

Tabla Resumen:

| Característica | Horno de Pared Caliente | Horno de Pared Fría |

|---|---|---|

| Temperatura Máx. de Operación | ~1100°C (2000°F) | >2000°C (3632°F) |

| Complejidad del Diseño | Menor, más simple | Mayor, avanzado |

| Costo | Más rentable | Más caro |

| Tiempo de Bombeo | Más rápido | Más lento |

| Velocidades de Calentamiento/Enfriamiento | Más lentas | Más rápidas |

| Riesgo de Contaminación | Menor por los elementos | Mayor si no se gestiona |

¿Necesita un horno de alta temperatura adaptado a las necesidades únicas de su laboratorio? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas como Hornos de Mufla, Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, aseguramos una alineación precisa con sus requisitos experimentales. Contáctenos hoy para mejorar la eficiencia de su procesamiento térmico.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento