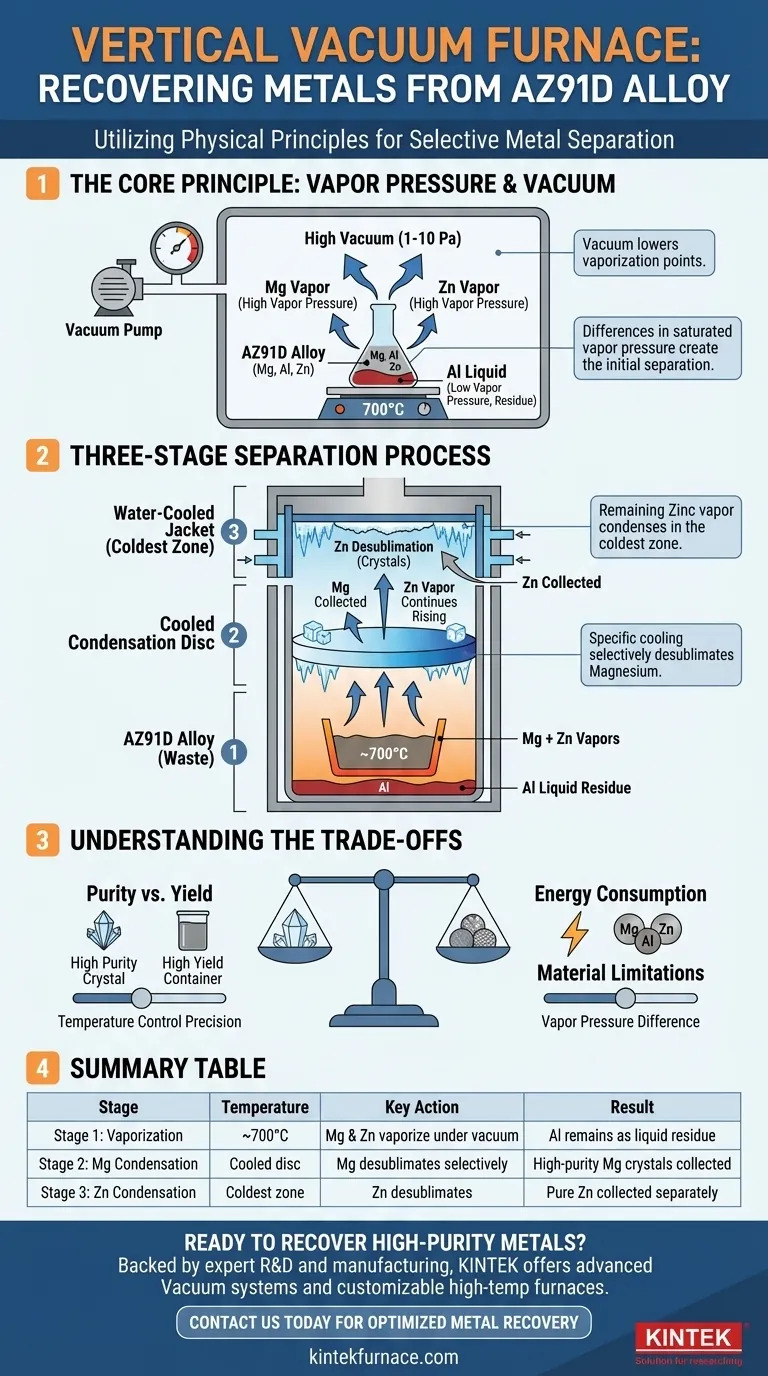

Un horno de vacío vertical separa los metales explotando sus puntos de ebullición únicos bajo vacío. Este proceso aprovecha el principio de que a una temperatura específica y baja presión, algunos metales se convertirán en gas mientras que otros permanecerán líquidos o sólidos. Para una aleación de magnesio como la AZ91D calentada a 700°C en alto vacío, las altas presiones de vapor del magnesio y el zinc hacen que se vaporicen, mientras que la presión de vapor extremadamente baja del aluminio lo obliga a quedarse atrás. El vapor metálico mixto luego asciende y se condensa en superficies separadas y estratégicamente enfriadas, permitiendo su recolección individual.

Toda la separación depende de un poderoso principio físico: los diferentes elementos tienen tendencias muy diferentes a convertirse en gas (presión de vapor), y el vacío amplifica drásticamente estas diferencias. Al crear un gradiente de temperatura controlado dentro del horno, podemos vaporizar selectivamente y luego solidificar cada metal en una ubicación diferente.

El Principio Central: Diferencial de Presión de Vapor

La efectividad de la destilación al vacío para separar aleaciones no es magia; es una aplicación directa de la física fundamental. Comprender el concepto de presión de vapor es clave para captar cómo funciona esta tecnología.

¿Qué es la Presión de Vapor Saturado?

Cada material tiene una tendencia natural a evaporarse, creando un vapor que ejerce cierta presión. Esto se llama presión de vapor saturado.

Esta presión depende en gran medida de la temperatura. A medida que calienta una sustancia, su presión de vapor aumenta exponencialmente, haciéndola más volátil.

El Papel Crítico del Vacío

La atmósfera que nos rodea ejerce presión, lo que dificulta que los líquidos o sólidos hiervan o sublimen. Al extraer el aire del horno para crear un alto vacío (1-10 Pa), eliminamos esta presión opuesta.

Esto reduce drásticamente la temperatura a la que los metales se vaporizarán. El vacío hace posible "hervir" metales como el magnesio a una temperatura mucho más baja y energéticamente eficiente.

Explotando las Diferencias en AZ91D

La aleación AZ91D está compuesta principalmente de magnesio (Mg), aluminio (Al) y zinc (Zn). A la temperatura de operación de 700°C bajo vacío, sus presiones de vapor son drásticamente diferentes:

- Magnesio y Zinc: Tienen presiones de vapor muy altas, lo que hace que se transformen fácilmente en estado gaseoso.

- Aluminio: Tiene una presión de vapor extremadamente baja, lo que significa que permanece como un residuo líquido no volátil.

Esta diferencia inicial crea la primera y más fundamental separación: los metales volátiles se separan físicamente de los no volátiles.

El Proceso de Separación en Tres Etapas

La genialidad del horno vertical radica en cómo utiliza un gradiente de temperatura cuidadosamente diseñado para separar los metales en etapas después de que han sido vaporizados.

Etapa 1: Vaporización en el Crisol

El proceso comienza en el fondo del horno. La aleación AZ91D de desecho se coloca en un crisol y se calienta a aproximadamente 700°C.

La combinación de alto calor y baja presión hace que el magnesio y el zinc sublimen o se evaporen, formando un vapor metálico mixto que comienza a ascender. El aluminio, junto con otras impurezas traza, permanece como líquido.

Etapa 2: Condensación Selectiva de Magnesio

A medida que el vapor mixto de magnesio y zinc asciende, se encuentra con un disco de condensación enfriado específicamente. Este disco se mantiene a una temperatura precisa que es lo suficientemente fría para que el vapor de magnesio se desublime (pase directamente de gas a sólido).

Sin embargo, esta temperatura aún es demasiado cálida para que el zinc, más volátil, se condense. Como resultado, se forman cristales de magnesio de alta pureza y se recolectan en este primer disco.

Etapa 3: Recolección Final de Zinc

El vapor de zinc restante, al tener una presión de vapor más alta, continúa viajando más allá de la zona de recolección de magnesio.

Finalmente, llega a la parte más fría del horno: la camisa superior enfriada por agua. Aquí, la temperatura es finalmente lo suficientemente baja como para forzar al vapor de zinc a desublimarse en metal sólido, completando la separación de los tres componentes.

Comprendiendo las Compensaciones

Si bien es elegante, este proceso se rige por un equilibrio preciso de parámetros físicos. Las desviaciones pueden afectar la calidad y la cantidad de los metales recuperados.

Pureza vs. Rendimiento

Lograr una separación perfecta requiere un control de temperatura extremadamente preciso en las zonas de condensación. Si el disco de condensación de magnesio está demasiado frío, algo de zinc podría codensarse con él, reduciendo la pureza final del magnesio. Por el contrario, si el disco está demasiado caliente, algo de vapor de magnesio podría no condensarse y pasar, reduciendo el rendimiento general.

Consumo de Energía

Crear un alto vacío y calentar un horno a 700°C son procesos que consumen mucha energía. La viabilidad económica de la operación depende de equilibrar el costo de la energía con el valor de mercado de los metales puros recuperados.

Limitaciones de Materiales

Este método es excepcionalmente efectivo para aleaciones como la AZ91D, donde los componentes tienen grandes diferencias en la presión de vapor. Sería mucho menos efectivo, o completamente inadecuado, para separar metales con volatilidad muy similar, ya que una separación limpia por condensación sería casi imposible.

Tomando la Decisión Correcta para su Objetivo

El enfoque operativo de un horno de vacío vertical se puede ajustar según el resultado deseado.

- Si su principal objetivo es recuperar Magnesio de alta pureza: Debe controlar con precisión la temperatura de la primera zona de condensación para asegurar que solo el magnesio se desublime.

- Si su principal objetivo es simplemente eliminar el Aluminio: La clave es aplicar suficiente calor bajo vacío para vaporizar la mezcla volátil de Mg/Zn, dejando el aluminio como residuo.

- Si su principal objetivo es maximizar la eficiencia general: Debe optimizar todo el gradiente de temperatura para equilibrar la entrada de energía con el rendimiento y la pureza de los tres metales separados.

Al dominar estos principios físicos, un horno de vacío vertical transforma la compleja aleación de desecho en tres flujos distintos de metal puro de alto valor.

Tabla Resumen:

| Etapa de Separación | Temperatura | Acción Clave | Resultado |

|---|---|---|---|

| Etapa 1: Vaporización | ~700°C | Mg y Zn se vaporizan bajo vacío | Al permanece como residuo líquido |

| Etapa 2: Condensación de Mg | Disco enfriado | Mg se desublima selectivamente | Cristales de Mg de alta pureza recolectados |

| Etapa 3: Condensación de Zn | Zona más fría (enfriada por agua) | Zn se desublima | Zn puro recolectado por separado |

¿Listo para recuperar metales de alta pureza de sus residuos de aleación con precisión?

Respaldado por I+D y fabricación expertos, KINTEK ofrece avanzados Sistemas de vacío y otros hornos de alta temperatura de laboratorio, todos personalizables para necesidades únicas. Nuestros hornos de vacío verticales están diseñados para maximizar el rendimiento y la pureza de metales como el magnesio, el zinc y el aluminio.

Contáctenos hoy para discutir cómo nuestras soluciones pueden optimizar su proceso de recuperación de metales.

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuáles son las características clave de los hornos tubulares rotatorios en relación con el tratamiento térmico? Lograr un calentamiento uniforme y un alto rendimiento

- ¿Qué otros campos utilizan los hornos tubulares rotatorios? Descubra soluciones de calefacción versátiles para múltiples industrias

- ¿Cuáles son las características clave de un horno rotatorio? Logre una uniformidad y un control superiores

- ¿Cuáles son las aplicaciones comunes de un horno tubular rotatorio? Lograr un calentamiento uniforme para polvos y gránulos

- ¿Cómo se caracteriza la estructura de un horno tubular rotatorio? Descubra sus componentes clave y beneficios