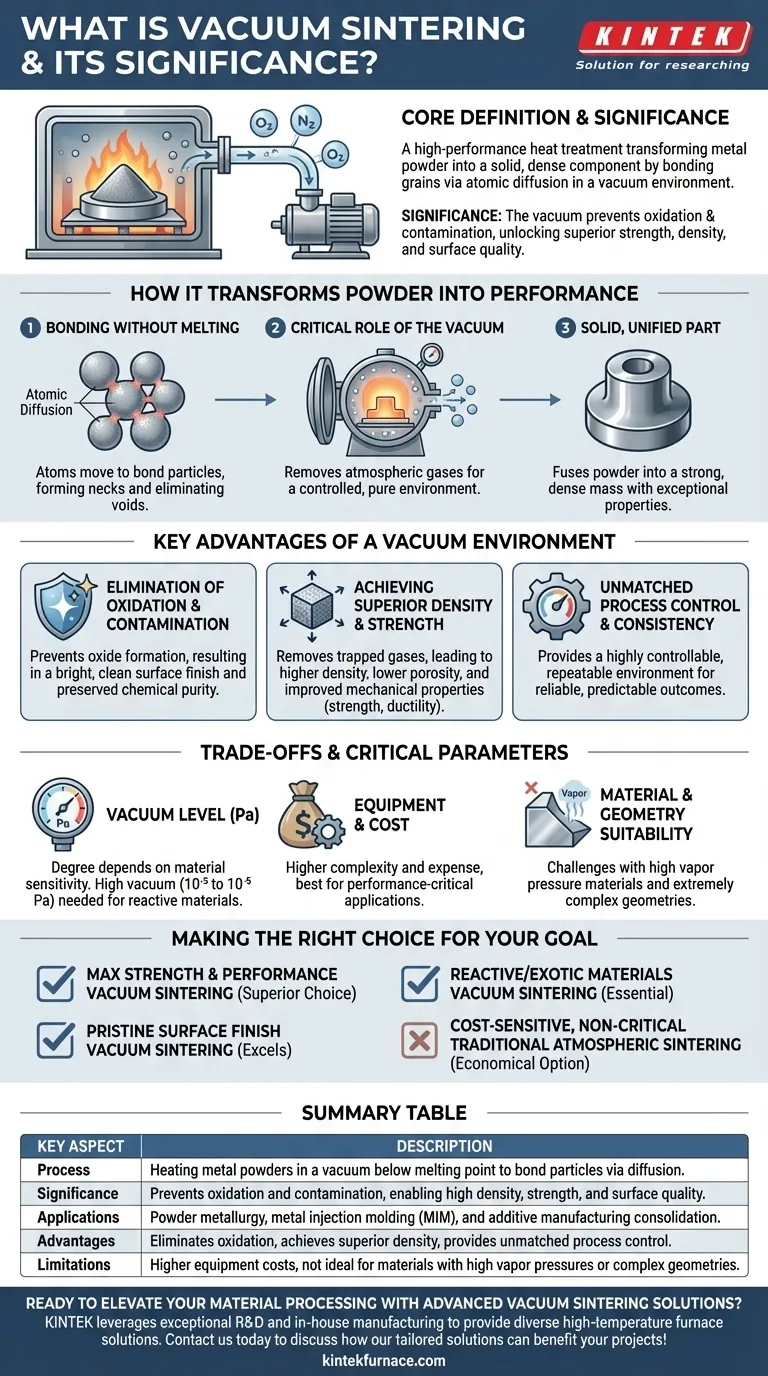

En esencia, la sinterización al vacío es un proceso de tratamiento térmico de alto rendimiento utilizado para transformar polvos metálicos en un componente sólido y denso. Funciona calentando el material en una cámara de vacío a una temperatura inferior a su punto de fusión, lo que hace que los granos de polvo individuales se unan a través de la difusión, creando una pieza fuerte y unificada con propiedades excepcionales.

La verdadera importancia de este proceso radica no solo en el calor, sino en el vacío. Al eliminar los gases atmosféricos como el oxígeno, el ambiente de vacío previene la oxidación y la contaminación, lo cual es clave para lograr una resistencia, densidad y calidad superficial superiores en el producto final.

Cómo la sinterización al vacío transforma el polvo en rendimiento

La sinterización al vacío es un proceso fundamental en la metalurgia de polvos, el moldeo por inyección de metales (MIM) y para la consolidación de piezas fabricadas mediante manufactura aditiva. Su eficacia proviene del control cuidadoso del entorno en el que se densifica el material.

El Principio Básico: Unión sin Fusión

La sinterización funciona promoviendo la difusión atómica. A temperaturas elevadas, los átomos en la superficie de las partículas de polvo se vuelven más móviles. Se mueven a través de los puntos de contacto entre las partículas, formando "cuellos" que crecen con el tiempo, eliminando finalmente los huecos entre ellos y fusionando el polvo en una masa sólida.

El Papel Crítico del Vacío

La atmósfera de vacío es el factor definitorio que distingue a este proceso. La eliminación del aire y otros gases de la cámara del horno logra simultáneamente varios objetivos críticos. Este entorno controlado es lo que permite la producción de componentes de alto rendimiento.

Las Ventajas Clave de un Entorno de Vacío

El uso de vacío es una elección de ingeniería deliberada diseñada para superar las limitaciones de la sinterización en una atmósfera estándar. Los beneficios impactan directamente las propiedades mecánicas y la calidad de la pieza final.

Eliminación de la Oxidación y la Contaminación

Al eliminar el oxígeno y otros gases reactivos, el vacío previene la formación de óxidos en la superficie del metal. Esto da como resultado un acabado superficial brillante y limpio que a menudo no requiere retrabajo mecánico secundario, lo que ahorra tiempo y costos. También preserva la pureza química del material.

Logro de Densidad y Resistencia Superiores

Los gases atmosféricos pueden quedar atrapados dentro de la pieza durante la sinterización, creando huecos internos o porosidad. El vacío ayuda a extraer estos gases atrapados, permitiendo que la pieza se consolide de manera más efectiva. Esto conduce a una mayor densidad, menor porosidad y propiedades mecánicas significativamente mejoradas como la resistencia y la ductilidad.

Control y Consistencia de Procesos Inigualables

El vacío proporciona un entorno puro y altamente controlable. Esto asegura que el proceso sea repetible y consistente de un lote a otro. Elimina las variables introducidas por las fluctuaciones atmosféricas, lo que lleva a resultados más confiables y predecibles, crucial para aplicaciones de alta especificación.

Comprensión de las Compensaciones y los Parámetros Críticos

Aunque potente, la sinterización al vacío no es una solución universal. Comprender sus parámetros operativos y limitaciones es clave para usarla de manera efectiva.

La Importancia del Nivel de Vacío

No todos los vacíos son iguales. El grado de vacío requerido (medido en Pascales, Pa) depende de la sensibilidad del material a la oxidación. Mientras que un vacío bajo (por ejemplo, 10⁻¹ Pa) puede ser suficiente para algunos metales, los materiales altamente reactivos pueden requerir un vacío alto (10⁻³ a 10⁻⁵ Pa) para una protección óptima.

Consideraciones de Equipamiento y Costos

Los hornos de vacío son inherentemente más complejos y caros que sus homólogos atmosféricos. La inversión de capital inicial y los costos de mantenimiento continuo son más altos. Esto hace que el proceso sea más adecuado para aplicaciones donde los beneficios de rendimiento y calidad justifican el gasto adicional.

Idoneidad del Material y la Geometría

El proceso es ideal para una amplia gama de metales, pero puede no ser adecuado para materiales con altas presiones de vapor, que pueden desgasificarse y contaminar el sistema de vacío. Las geometrías de piezas extremadamente complejas también pueden presentar un desafío para asegurar una distribución uniforme del calor y una eliminación completa de gases.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el proceso de fabricación adecuado requiere alinear las capacidades de la técnica con los requisitos no negociables de su proyecto.

- Si su enfoque principal es la máxima resistencia y rendimiento: La sinterización al vacío es la opción superior para crear piezas densas y puras con propiedades mecánicas optimizadas para aplicaciones críticas.

- Si su enfoque principal es un acabado superficial impecable: El proceso sobresale en la producción de componentes brillantes y limpios que requieren un posprocesamiento mínimo o nulo, lo que reduce los costos posteriores.

- Si su enfoque principal son materiales reactivos o exóticos: La naturaleza protectora del vacío es esencial para procesar metales que se dañarían por la exposición al aire a altas temperaturas.

- Si su enfoque principal son componentes sensibles al costo y no críticos: La sinterización atmosférica tradicional puede ser una opción más económica si los riesgos de oxidación y una densidad ligeramente menor son aceptables para la aplicación.

Al comprender que el vacío es una herramienta activa para la purificación y densificación de materiales, puede aprovechar este proceso para lograr un nivel de calidad inalcanzable mediante métodos convencionales.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Proceso | Calentamiento de polvos metálicos en vacío por debajo del punto de fusión para unir partículas mediante difusión. |

| Importancia | Previene la oxidación y la contaminación, permitiendo alta densidad, resistencia y calidad superficial. |

| Aplicaciones | Metalurgia de polvos, moldeo por inyección de metales (MIM) y consolidación por fabricación aditiva. |

| Ventajas | Elimina la oxidación, logra una densidad superior, proporciona un control de proceso inigualable. |

| Limitaciones | Mayores costos de equipo, no es ideal para materiales con altas presiones de vapor o geometrías complejas. |

¿Listo para elevar su procesamiento de materiales con soluciones avanzadas de sinterización al vacío? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar a diversos laboratorios soluciones de hornos de alta temperatura, incluyendo hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, ayudándole a lograr una resistencia, densidad y calidad superficial superiores para aplicaciones críticas. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden beneficiar sus proyectos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización