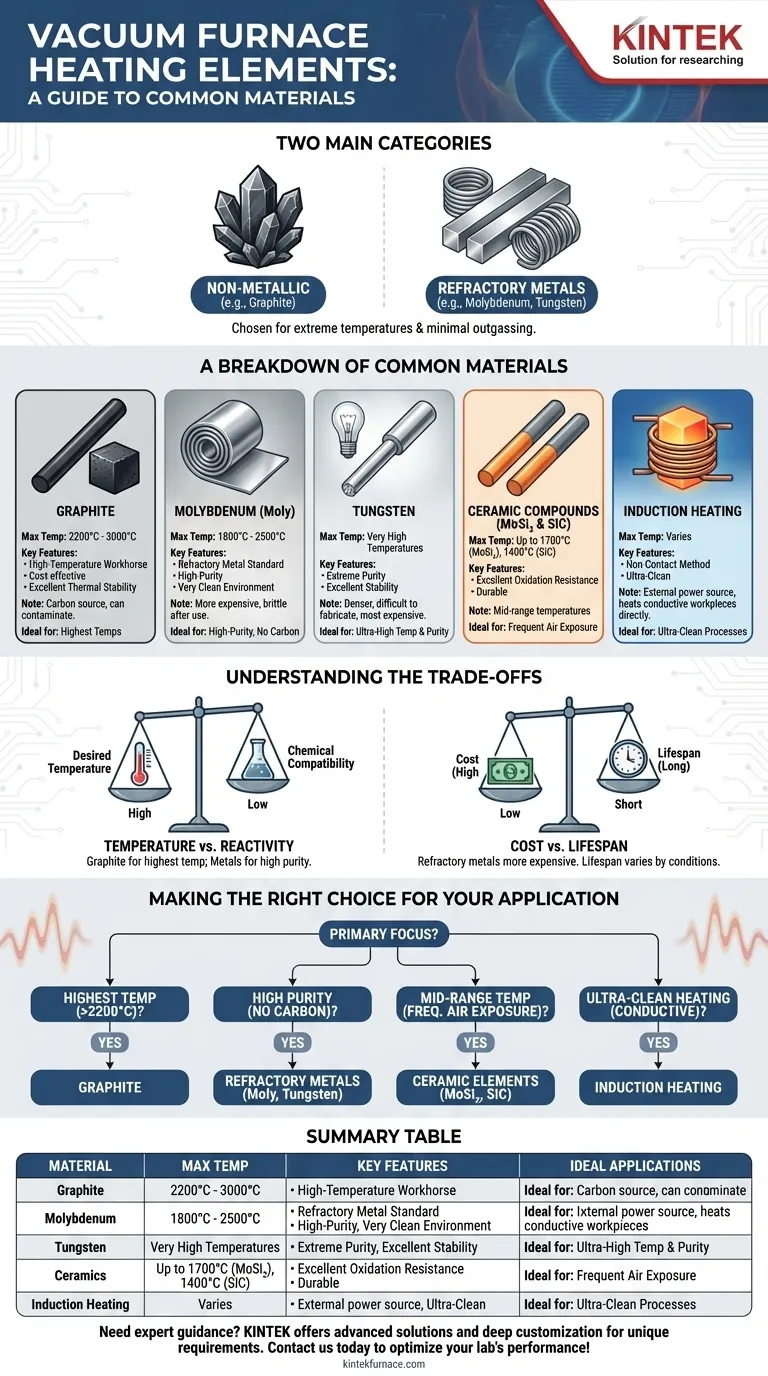

Los elementos calefactores más comunes en los hornos de vacío se eligen en función de su capacidad para soportar temperaturas extremas con una desgasificación mínima. Estos materiales se dividen en dos categorías principales: elementos no metálicos como el grafito, y metales refractarios como el molibdeno y el tungsteno. Otras opciones especializadas incluyen compuestos cerámicos como el carburo de silicio (SiC) y el disilicuro de molibdeno (MoSi₂), así como sistemas de calentamiento por inducción.

La elección de un elemento calefactor es una decisión de diseño crítica que equilibra la temperatura máxima de funcionamiento con la compatibilidad química con la carga de trabajo. El grafito es la opción preferida para las temperaturas más altas, mientras que los metales refractarios son esenciales para procesos de alta pureza donde la contaminación por carbono es inaceptable.

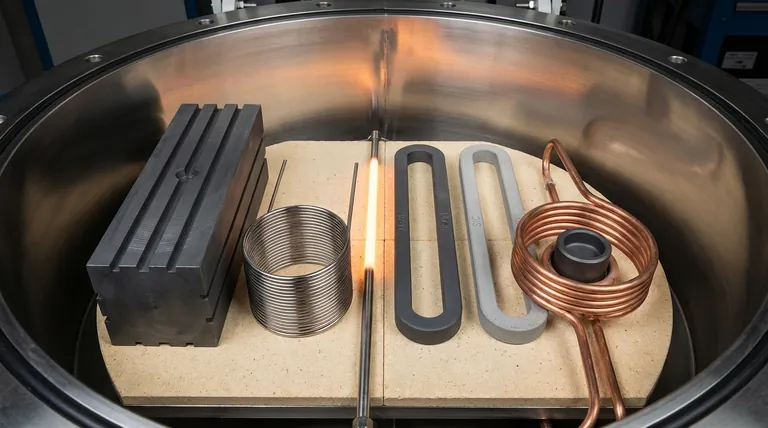

Un desglose de los materiales comunes de los elementos calefactores

El material del elemento calefactor define directamente las capacidades del horno, incluyendo su temperatura máxima, la pureza del ambiente de vacío y su idoneidad para diferentes aplicaciones.

Grafito: El caballo de batalla de alta temperatura

El grafito es el material más común para hornos de vacío de muy alta temperatura, capaz de operar de manera confiable hasta 2200°C e incluso alcanzar 3000°C en algunos diseños.

Su bajo costo, facilidad de mecanizado en formas complejas y excelente estabilidad térmica lo convierten en una opción rentable. Sin embargo, es una fuente de carbono y puede reaccionar o contaminar ciertos materiales.

Molibdeno (Moly): El estándar de metal refractario

El molibdeno es un metal refractario utilizado para aplicaciones de alta pureza donde el carbono de los elementos de grafito sería un problema. Proporciona un ambiente de calentamiento muy limpio.

Los elementos de molibdeno son efectivos para temperaturas de hasta aproximadamente 1800°C, y en algunos diseños especializados de zona caliente, pueden alcanzar hasta 2500°C. Son más caros que el grafito y se vuelven quebradizos después del uso a altas temperaturas.

Tungsteno: Para pureza y temperatura extremas

El tungsteno es otro metal refractario, a menudo elegido cuando las temperaturas de proceso exceden los límites normales de funcionamiento del molibdeno. Ofrece una excelente estabilidad y pureza a temperaturas muy altas.

Debido a que es más denso, más difícil de fabricar y más caro que el molibdeno, el tungsteno generalmente se reserva para las aplicaciones más exigentes de alta pureza y ultra alta temperatura.

Compuestos cerámicos (MoSi₂ y SiC)

El disilicuro de molibdeno (MoSi₂) y el carburo de silicio (SiC) son elementos calefactores a base de cerámica utilizados principalmente para hornos que operan a temperaturas medias, típicamente hasta 1700°C y 1400°C respectivamente.

Su principal ventaja es su excelente resistencia a la oxidación, lo que los hace extremadamente duraderos en hornos que se ciclan con frecuencia o se exponen al aire.

Calentamiento por inducción: Un enfoque fundamentalmente diferente

La inducción no es un material de elemento calefactor, sino un método. Una bobina de cobre externa, enfriada por agua, genera un potente campo magnético que calienta directamente una pieza de trabajo conductora o un susceptor de grafito dentro de la cámara.

Debido a que la fuente de energía está fuera de la zona caliente, este método es ideal para procesos ultralimpios donde se debe evitar cualquier posible contaminación de un elemento resistivo.

Comprendiendo las compensaciones

La selección del elemento calefactor adecuado implica más que simplemente mirar una tabla de temperaturas. Debe considerar todo el sistema y las interacciones potenciales dentro del ambiente de vacío.

Temperatura vs. Reactividad

La compensación más crítica es entre la temperatura deseada y la compatibilidad química. El grafito puede alcanzar las temperaturas más altas, pero introducirá carbono en el ambiente, lo que no es adecuado para procesar ciertas aleaciones o cerámicas. En estos casos, se requiere un elemento metálico como el molibdeno, incluso si tiene un límite de temperatura ligeramente inferior.

Costo vs. Vida útil

El grafito es generalmente el material de elemento menos costoso. Los metales refractarios como el molibdeno y el tungsteno son significativamente más caros. La vida útil del elemento está fuertemente influenciada por la temperatura de funcionamiento, la frecuencia de los ciclos térmicos y la exposición a contaminantes en la cámara de vacío.

Integración del sistema y potencia

Los elementos calefactores deben conectarse a una fuente de alimentación, típicamente un Rectificador Controlado de Silicio (SCR) o un Transformador de Reactancia Variable (VRT). Estos sistemas utilizan múltiples zonas de control para garantizar la uniformidad de la temperatura en toda la zona caliente.

Montaje y aislamiento

Los elementos se montan utilizando aisladores robustos de cerámica o cuarzo. Es fundamental que estos aisladores permanezcan limpios, ya que una acumulación de polvo de carbono o vapor metálico condensado puede crear una trayectoria conductora y causar un cortocircuito. Los elementos de grafito a menudo se conectan entre sí utilizando grandes puentes de grafito atornillados.

Tomando la decisión correcta para su aplicación

Su decisión final debe guiarse por los objetivos específicos de su proceso térmico.

- Si su enfoque principal es alcanzar las temperaturas más altas posibles (>2200°C): El grafito es casi siempre la opción más rentable y capaz.

- Si su enfoque principal es el procesamiento de alta pureza sin contaminación por carbono: Los metales refractarios como el molibdeno o el tungsteno son el estándar de la industria.

- Si su enfoque principal son las temperaturas medias con exposición frecuente al aire: Los elementos cerámicos como el MoSi₂ ofrecen una solución duradera y resistente a la oxidación.

- Si su enfoque principal es el calentamiento ultralimpio de una pieza de trabajo conductora: Un sistema de calentamiento por inducción proporciona un método sin contacto que elimina la contaminación del elemento.

Al hacer coincidir las propiedades del elemento con la temperatura, atmósfera y necesidades de pureza específicas de su proceso, garantiza resultados confiables y repetibles.

Tabla resumen:

| Material | Temperatura Máx. | Características Clave | Aplicaciones Ideales |

|---|---|---|---|

| Grafito | Hasta 3000°C | Rentable, fácil de mecanizar, fuente de carbono | Procesos de alta temperatura (>2200°C) donde la contaminación por carbono es aceptable |

| Molibdeno | Hasta 2500°C | Alta pureza, quebradizo después del uso | Procesos de alta pureza que evitan la contaminación por carbono |

| Tungsteno | Temperaturas muy altas | Pureza extrema, caro, difícil de fabricar | Aplicaciones de ultra alta temperatura y alta pureza |

| Cerámicos (MoSi₂, SiC) | Hasta 1700°C | Resistente a la oxidación, duradero | Temperaturas medias con exposición frecuente al aire |

| Calentamiento por Inducción | Varía | Sin contacto, ultralimpio | Calentamiento ultralimpio de piezas de trabajo conductoras |

¿Necesita orientación experta para seleccionar el elemento calefactor adecuado para su horno de vacío? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas como hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, satisfacemos con precisión sus requisitos experimentales únicos para procesos de alta temperatura y alta pureza. Contáctenos hoy para optimizar el rendimiento y la fiabilidad de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo