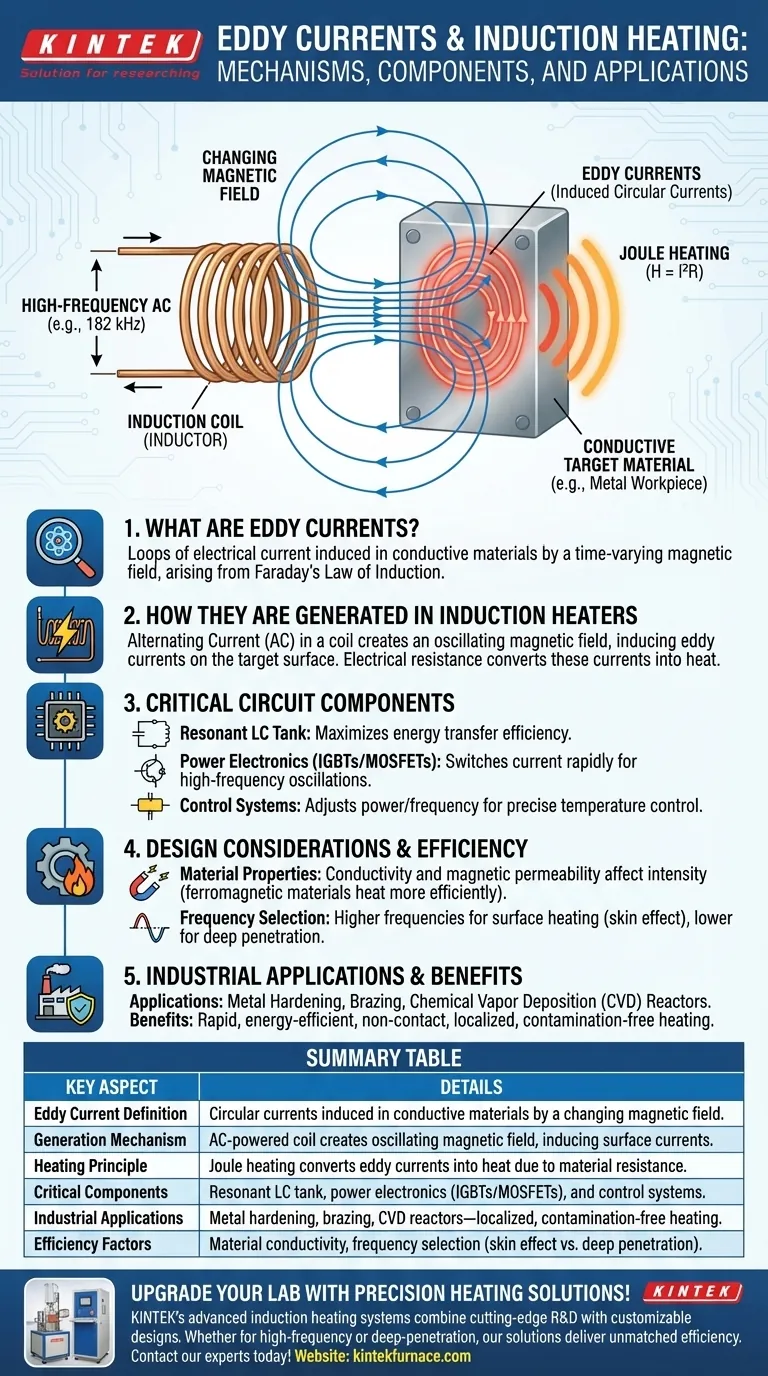

Las corrientes de Foucault son corrientes eléctricas circulares inducidas dentro de materiales conductores cuando se exponen a un campo magnético cambiante, principalmente a través de la inducción electromagnética. En los calentadores de inducción, estas corrientes se generan mediante corriente alterna (CA) que pasa a través de una bobina, creando un campo magnético fluctuante que penetra en el material objetivo. La resistencia del material convierte las corrientes de Foucault en calor mediante el calentamiento Joule, lo que permite un calentamiento preciso y eficiente. Este proceso es controlado por circuitos que optimizan la frecuencia, la potencia y la resonancia, haciendo que los calentadores de inducción sean valiosos en aplicaciones industriales como los reactores de deposición química de vapor.

Puntos Clave Explicados:

-

Definición de Corrientes de Foucault

- Las corrientes de Foucault son bucles de corriente eléctrica inducidos dentro de materiales conductores (p. ej., metales) cuando se exponen a un campo magnético cambiante.

- Surgen de la Ley de Inducción de Faraday: un campo magnético que varía con el tiempo genera una fuerza electromotriz (FEM), lo que provoca el flujo de corriente en el material.

-

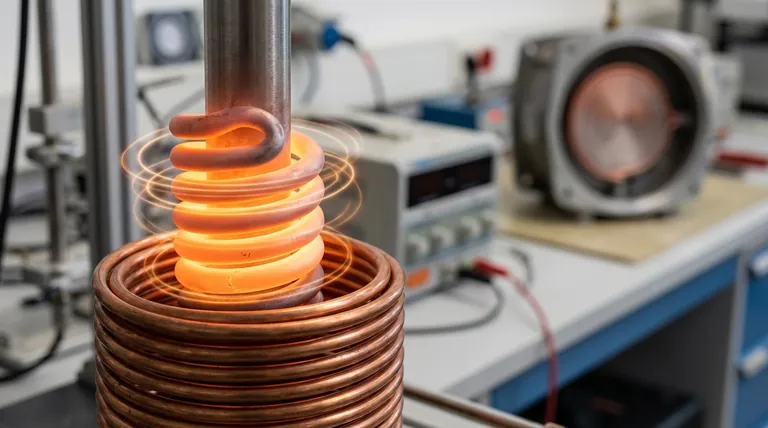

Generación en Calentadores de Inducción

- Bobina y Corriente Alterna (CA): Un calentador de inducción utiliza una bobina (inductor) energizada por CA de alta frecuencia (p. ej., 182 kHz en el ejemplo). La CA crea un campo magnético oscilante rápidamente alrededor de la bobina.

- Inducción Electromagnética: Cuando se coloca un material conductor (p. ej., una pieza de trabajo metálica) cerca de la bobina, el campo magnético cambiante induce corrientes de Foucault en la superficie del material.

- Calentamiento Joule: Estas corrientes encuentran resistencia en el material, convirtiendo la energía eléctrica en calor (H = I²R). Este es el mecanismo de calentamiento central.

-

Función de los Componentes del Circuito

- Tanque LC Resonante: La bobina y los condensadores forman un circuito resonante ajustado a una frecuencia específica (p. ej., 182 kHz). Esto maximiza la eficiencia de la transferencia de energía.

- Electrónica de Potencia (IGBTs/MOSFETs): Los transistores conmutan rápidamente la corriente para mantener oscilaciones de alta frecuencia en la bobina.

- Sistemas de Control: Los microcontroladores y sensores (p. ej., termopares) ajustan la potencia y la frecuencia para lograr un control preciso de la temperatura.

-

Aplicaciones y Eficiencia

- Los calentadores de inducción se utilizan en procesos industriales como el endurecimiento de metales, la soldadura fuerte y los reactores de deposición química de vapor, donde el calentamiento localizado y libre de contaminación es fundamental.

- Las ventajas incluyen calentamiento rápido, eficiencia energética (pérdida de calor mínima al entorno) y ausencia de contacto directo entre la bobina y el material objetivo.

-

Consideraciones de Diseño

- Propiedades del Material: La conductividad y la permeabilidad magnética afectan la intensidad de las corrientes de Foucault. Los materiales ferromagnéticos se calientan de manera más eficiente debido a las pérdidas adicionales por histéresis.

- Selección de Frecuencia: Las frecuencias más altas (kHz–MHz) generan calentamiento superficial (efecto piel), mientras que las frecuencias más bajas penetran más profundamente.

Al comprender estos principios, los compradores de equipos pueden seleccionar calentadores de inducción adaptados a sus requisitos específicos de material y proceso, equilibrando la potencia, la frecuencia y las características de control.

Tabla Resumen:

| Aspecto Clave | Detalles |

|---|---|

| Definición de Corriente de Foucault | Corrientes circulares inducidas en materiales conductores por un campo magnético cambiante. |

| Mecanismo de Generación | La bobina alimentada por CA crea un campo magnético oscilante, induciendo corrientes superficiales. |

| Principio de Calentamiento | El calentamiento Joule convierte las corrientes de Foucault en calor debido a la resistencia del material. |

| Componentes Críticos | Tanque LC resonante, electrónica de potencia (IGBTs/MOSFETs) y sistemas de control. |

| Aplicaciones Industriales | Endurecimiento de metales, soldadura fuerte, reactores CVD: calentamiento localizado y libre de contaminación. |

| Factores de Eficiencia | Conductividad del material, selección de frecuencia (efecto piel frente a penetración profunda). |

¡Mejore su laboratorio con soluciones de calentamiento de precisión!

Los sistemas avanzados de calentamiento por inducción de KINTEK combinan I+D de vanguardia con diseños personalizables para satisfacer sus necesidades experimentales exactas. Ya sea que necesite calentamiento superficial de alta frecuencia o procesamiento térmico de penetración profunda, nuestros elementos calefactores de disiliciuro de molibdeno y sistemas térmicos de carburo de silicio ofrecen una eficiencia inigualable.

¡Contacte a nuestros expertos hoy para adaptar una solución a su aplicación!

Productos que Podría Estar Buscando:

Ventanas de observación al vacío de alto rendimiento para monitorización de procesos

Pasamuros de electrodos de precisión para aplicaciones de alta potencia

Válvulas de vacío duraderas de acero inoxidable para control de sistemas

Elementos calefactores de carburo de silicio para hornos de temperatura extrema

Elementos calefactores de disiliciuro de molibdeno para un rendimiento resistente a la oxidación

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Conector de paso de electrodos de ultravacío Cable de alimentación con brida para aplicaciones de alta precisión

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil