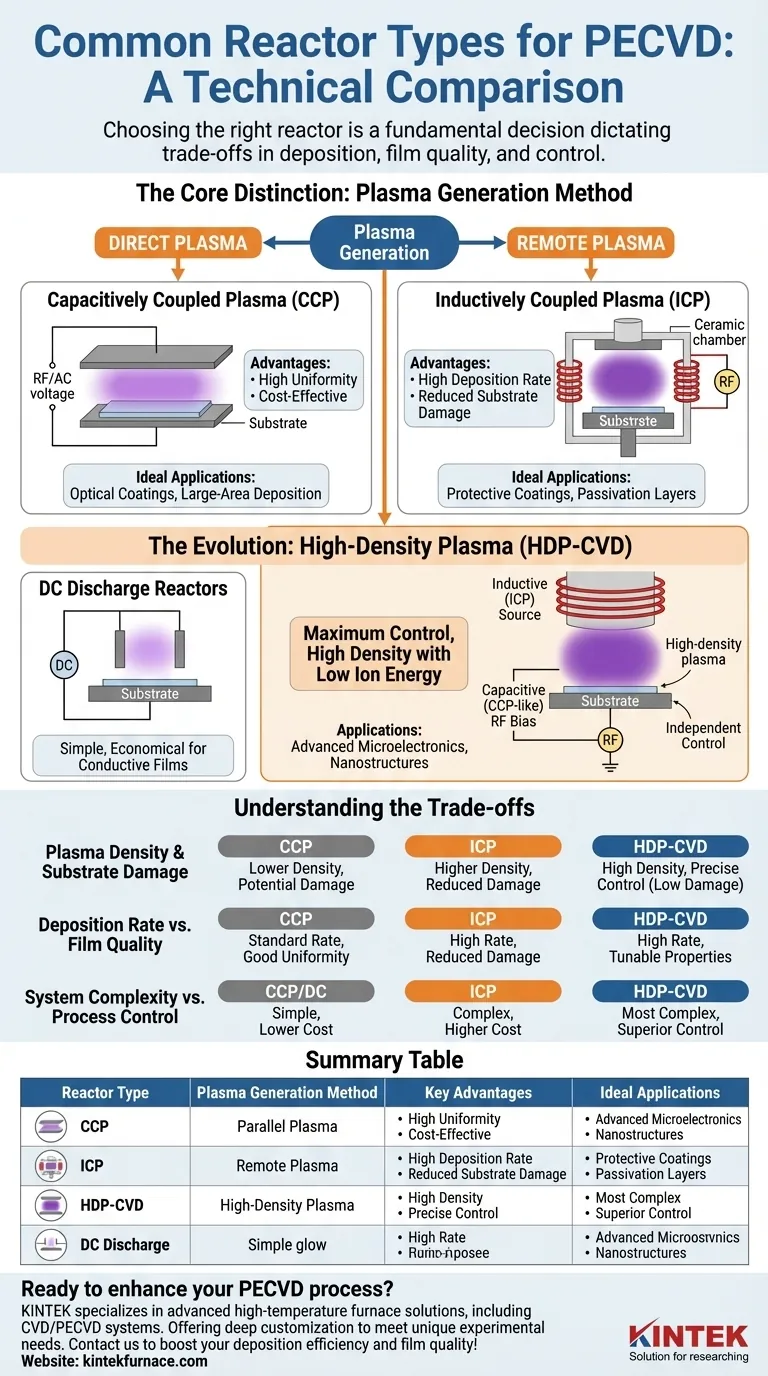

Los tipos de reactores más comunes para la deposición química en fase vapor asistida por plasma (PECVD) son los reactores de plasma acoplado capacitivamente (CCP), a menudo llamados reactores de placas paralelas, y los reactores de plasma acoplado inductivamente (ICP). También se utilizan sistemas de descarga de CC más simples para aplicaciones específicas, mientras que los sistemas avanzados de plasma de alta densidad (HDP-CVD) combinan métodos inductivos y capacitivos para un control máximo.

La elección de un reactor PECVD no es meramente una preferencia de hardware; es una decisión fundamental que dicta el equilibrio entre la tasa de deposición, la calidad de la película, el posible daño al sustrato y el control general del proceso.

La distinción principal: método de generación de plasma

La principal diferencia entre los principales tipos de reactores PECVD radica en cómo generan y aplican la energía del plasma. Esta distinción afecta directamente el proceso de deposición y las propiedades de la película delgada resultante.

Reactores de plasma acoplado capacitivamente (CCP)

Un reactor CCP es el diseño de PECVD más común y clásico, a menudo denominado PECVD directo o sistema de placas paralelas.

En esta configuración, el sustrato se asienta sobre uno de dos electrodos paralelos. Se aplica un campo eléctrico de RF (Radiofrecuencia) o CA a través de los electrodos, encendiendo y manteniendo un plasma directamente en el espacio entre ellos, en contacto con el sustrato.

Este diseño es valorado por su relativa simplicidad y su capacidad para producir películas muy uniformes en áreas muy grandes.

Reactores de plasma acoplado inductivamente (ICP)

Un reactor ICP es una forma de PECVD remoto. El plasma se genera por separado del sustrato.

Aquí, la potencia de RF se aplica a un conjunto de bobinas, típicamente enrolladas alrededor de una cámara de cerámica ubicada sobre el sustrato. Esto crea un campo magnético fuerte y oscilante que, a su vez, induce un campo eléctrico que enciende un plasma excepcionalmente denso.

Debido a que el plasma se genera "remotamente", hay menos interacción directa entre la zona de generación de plasma de alta energía y el sustrato sensible, lo que puede reducir el daño potencial.

Reactores de descarga de CC

La configuración más simple utiliza un voltaje de CC (corriente continua) para crear una descarga luminiscente.

Este método es sencillo, pero generalmente se limita a la deposición de materiales conductores. La naturaleza continua del campo de CC lo hace menos eficaz para depositar películas aislantes, donde la carga puede acumularse e interrumpir el proceso.

La evolución: plasma de alta densidad (HDP-CVD)

La microelectrónica moderna a menudo requiere capacidades más allá de lo que los reactores CCP o ICP estándar pueden ofrecer por sí solos. Esto llevó al desarrollo de sistemas de deposición química en fase vapor de plasma de alta densidad (HDP-CVD).

Combinando lo mejor de ambos mundos

HDP-CVD es un enfoque híbrido. Típicamente utiliza una fuente inductiva (ICP) para generar un plasma de muy alta densidad, lo que permite tasas de deposición rápidas.

Simultáneamente, utiliza una polarización de RF capacitiva (similar a CCP) separada aplicada directamente al soporte del sustrato. Esto permite un control independiente sobre la energía de los iones que bombardean la película a medida que crece. Este control dual es la ventaja clave del HDP-CVD.

Comprendiendo las ventajas y desventajas

La elección de un reactor requiere equilibrar factores en competencia. Las necesidades específicas de su aplicación determinarán qué ventajas y desventajas son aceptables.

Densidad de plasma vs. daño al sustrato

Los reactores CCP generan un plasma de menor densidad en comparación con los ICP. Sin embargo, dado que el sustrato forma parte del circuito de generación de plasma, puede estar sujeto a un bombardeo iónico de mayor energía, lo que puede causar daños.

Los reactores ICP producen un plasma de mucha mayor densidad, pero debido a que la generación es remota, la energía de los iones en el sustrato puede ser menor, reduciendo el daño. El HDP-CVD ofrece la solución definitiva al desacoplar la densidad del plasma de la energía de los iones, proporcionando alta densidad con energía de iones controlada con precisión (y a menudo baja).

Tasa de deposición vs. calidad de la película

Una mayor densidad de plasma, como la que se encuentra en los sistemas ICP y HDP, generalmente conduce a tasas de deposición más altas. Esto es crucial para la producción.

Sin embargo, simplemente depositar material rápidamente no es suficiente. La capacidad del HDP-CVD para controlar independientemente la energía de los iones permite ajustar las propiedades de la película como la tensión, la densidad y la composición química (estequiometría) durante la deposición a alta velocidad.

Complejidad del sistema vs. control del proceso

Los reactores de CC y CCP son mecánicamente más simples y menos costosos de construir y operar.

Los sistemas ICP y, especialmente, los HDP-CVD son significativamente más complejos y costosos. Este gasto adicional se justifica por el control de proceso superior que ofrecen, lo cual es innegociable para la fabricación de dispositivos semiconductores avanzados.

Selección del reactor adecuado para su aplicación

Su elección debe estar impulsada por el objetivo principal de su proceso de deposición.

- Si su enfoque principal es la uniformidad en grandes áreas y la rentabilidad (por ejemplo, recubrimientos ópticos): Un reactor de plasma acoplado capacitivamente (CCP) estándar suele ser la opción más práctica.

- Si su enfoque principal es una alta tasa de deposición con daño reducido al sustrato (por ejemplo, recubrimientos protectores, capas de pasivación): Un reactor de plasma acoplado inductivamente (ICP) proporciona el plasma de alta densidad necesario.

- Si su enfoque principal es el máximo control y el llenado de nanoestructuras complejas (por ejemplo, microelectrónica avanzada): Un sistema de plasma de alta densidad (HDP-CVD) es esencial por su control independiente sobre la densidad del plasma y la energía de los iones.

- Si su enfoque principal es la deposición simple de una película conductora: Un reactor básico de descarga de CC puede ser una solución suficiente y muy económica.

En última instancia, comprender la arquitectura del reactor es clave para dominar el proceso de deposición y lograr las propiedades deseadas de la película delgada para su objetivo específico.

Tabla resumen:

| Tipo de Reactor | Método de Generación de Plasma | Ventajas Clave | Aplicaciones Ideales |

|---|---|---|---|

| Plasma Acoplado Capacitivamente (CCP) | Directo, electrodos de placas paralelas | Alta uniformidad, rentable | Recubrimientos ópticos, deposición en grandes áreas |

| Plasma Acoplado Inductivamente (ICP) | Remoto, bobinas inductivas | Alta tasa de deposición, daño reducido al sustrato | Recubrimientos protectores, capas de pasivación |

| Plasma de Alta Densidad (HDP-CVD) | Híbrido inductivo y capacitivo | Máximo control, alta densidad con baja energía iónica | Microelectrónica avanzada, nanoestructuras |

| Descarga de CC | Descarga luminiscente de corriente continua | Simple, económico para películas conductoras | Deposición de materiales conductores |

¿Listo para mejorar su proceso PECVD con el reactor adecuado? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD. Aprovechando una I+D excepcional y fabricación interna, ofrecemos una profunda personalización para satisfacer con precisión sus necesidades experimentales únicas, ya sea para aplicaciones CCP, ICP o HDP-CVD. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden impulsar la eficiencia de su deposición y la calidad de su película.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura