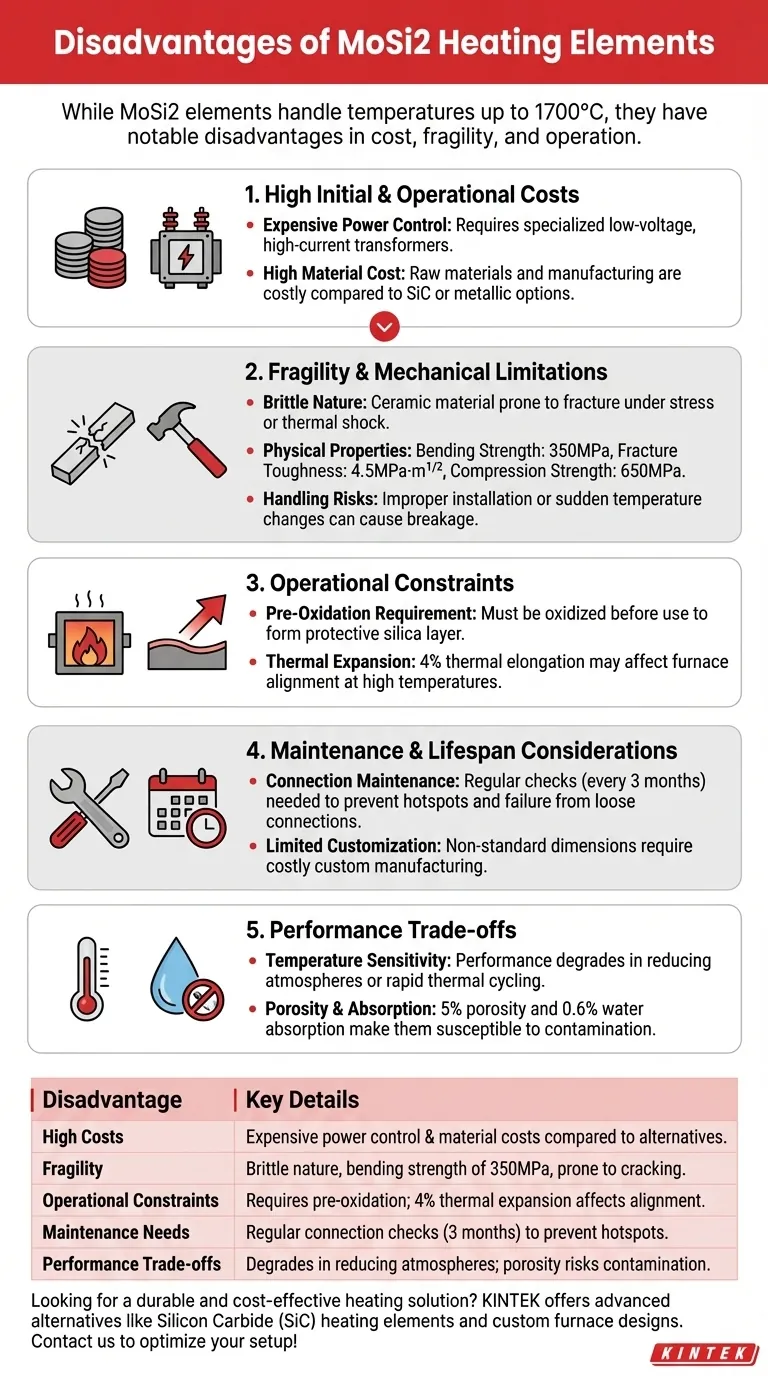

Los elementos calefactores de MoSi2 (disilicuro de molibdeno) son ampliamente utilizados en aplicaciones de alta temperatura debido a su capacidad para soportar temperaturas de hasta 1700 °C. Sin embargo, presentan varias desventajas, incluidos altos costos iniciales, fragilidad y requisitos operativos específicos. Si bien ofrecen un excelente rendimiento térmico y requieren un mantenimiento mínimo, su naturaleza cerámica y sus características eléctricas pueden plantear desafíos en ciertos entornos industriales.

Puntos clave explicados:

-

Altos costos iniciales y operativos

- Equipo de control de potencia costoso: Los elementos de MoSi2 operan a bajo voltaje y alta corriente de arranque, lo que requiere transformadores y sistemas de control de potencia especializados. Esto aumenta la inversión inicial en comparación con otras opciones de elementos calefactores de alta temperatura.

- Costo del material: Las materias primas y el proceso de fabricación de los elementos de MoSi2 son costosos, lo que los hace más caros que alternativas como el carburo de silicio (SiC) o los elementos calefactores metálicos.

-

Fragilidad y limitaciones mecánicas

- Naturaleza quebradiza: El MoSi2 es un material cerámico con una fragilidad inherente, lo que conlleva un riesgo de fractura bajo estrés mecánico o choque térmico.

- Propiedades físicas:

- Resistencia a la flexión: 350 MPa

- Tenacidad a la fractura: 4.5 MPa·m¹/²

- Resistencia a la compresión: 650 MPa

- Riesgos de manipulación: Una instalación incorrecta o cambios bruscos de temperatura pueden causar grietas o roturas, lo que requiere una manipulación cuidadosa.

-

Restricciones operativas

- Requisito de preoxidación: Antes de su uso, los elementos de MoSi2 deben oxidarse para formar una capa protectora de sílice que evite una mayor oxidación. Esto añade un paso preparatorio al proceso.

- Expansión térmica: Con una elongación térmica del 4%, estos elementos pueden experimentar cambios dimensionales a altas temperaturas, lo que podría afectar la alineación del horno.

-

Consideraciones de mantenimiento y vida útil

- Mantenimiento de las conexiones: Las conexiones eléctricas sueltas pueden provocar puntos calientes y fallas prematuras. Se requieren revisiones periódicas (cada 3 meses) para garantizar conexiones firmes.

- Personalización limitada: Si bien hay tamaños estándar disponibles (por ejemplo, diámetros de zona de calentamiento de 3 mm a 12 mm), las dimensiones no estándar pueden requerir una fabricación personalizada costosa.

-

Compromisos de rendimiento

- Sensibilidad a la temperatura: Aunque los elementos de MoSi2 sobresalen en entornos de alta temperatura (1600 °C–1700 °C), su rendimiento puede degradarse si se exponen a atmósferas reductoras o ciclos térmicos rápidos.

- Porosidad y absorción: Con una porosidad del 5% y una absorción de agua del 0.6%, estos elementos pueden ser susceptibles a la contaminación en ambientes húmedos o corrosivos.

A pesar de estos inconvenientes, el MoSi2 sigue siendo una opción preferida para ciertas aplicaciones de alta temperatura debido a su resistencia a la oxidación y longevidad. Sin embargo, los compradores deben sopesar estas desventajas frente a las necesidades operativas y las limitaciones presupuestarias. ¿Ha considerado cómo estos factores podrían afectar la configuración específica de su horno?

Tabla resumen:

| Desventaja | Detalles clave |

|---|---|

| Altos costos | Equipo de control de potencia y costos de material caros en comparación con las alternativas. |

| Fragilidad | Naturaleza quebradiza con resistencia a la flexión de 350 MPa; propenso a agrietarse bajo estrés. |

| Restricciones operativas | Requiere preoxidación; la expansión térmica (4%) puede afectar la alineación del horno. |

| Necesidades de mantenimiento | Revisiones regulares de las conexiones (cada 3 meses) para evitar puntos calientes y fallas. |

| Compromisos de rendimiento | Se degrada en atmósferas reductoras; la porosidad (5%) conlleva riesgos de contaminación. |

¿Busca una solución de calefacción más duradera y rentable? KINTEK ofrece alternativas avanzadas como elementos calefactores de carburo de silicio (SiC) y diseños de hornos personalizados adaptados a sus necesidades de alta temperatura. Nuestra I+D y fabricación internas garantizan precisión y fiabilidad, ya sea que necesite sistemas estándar o totalmente personalizados. Contáctenos hoy para optimizar la configuración de su laboratorio u horno industrial.

Productos que podría estar buscando:

Válvulas de vacío de alto rendimiento para sistemas de hornos

Ventanas de observación premium para entornos de vacío

Elementos calefactores robustos de carburo de silicio

Hornos de tubo PECVD avanzados para deposición precisa

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil