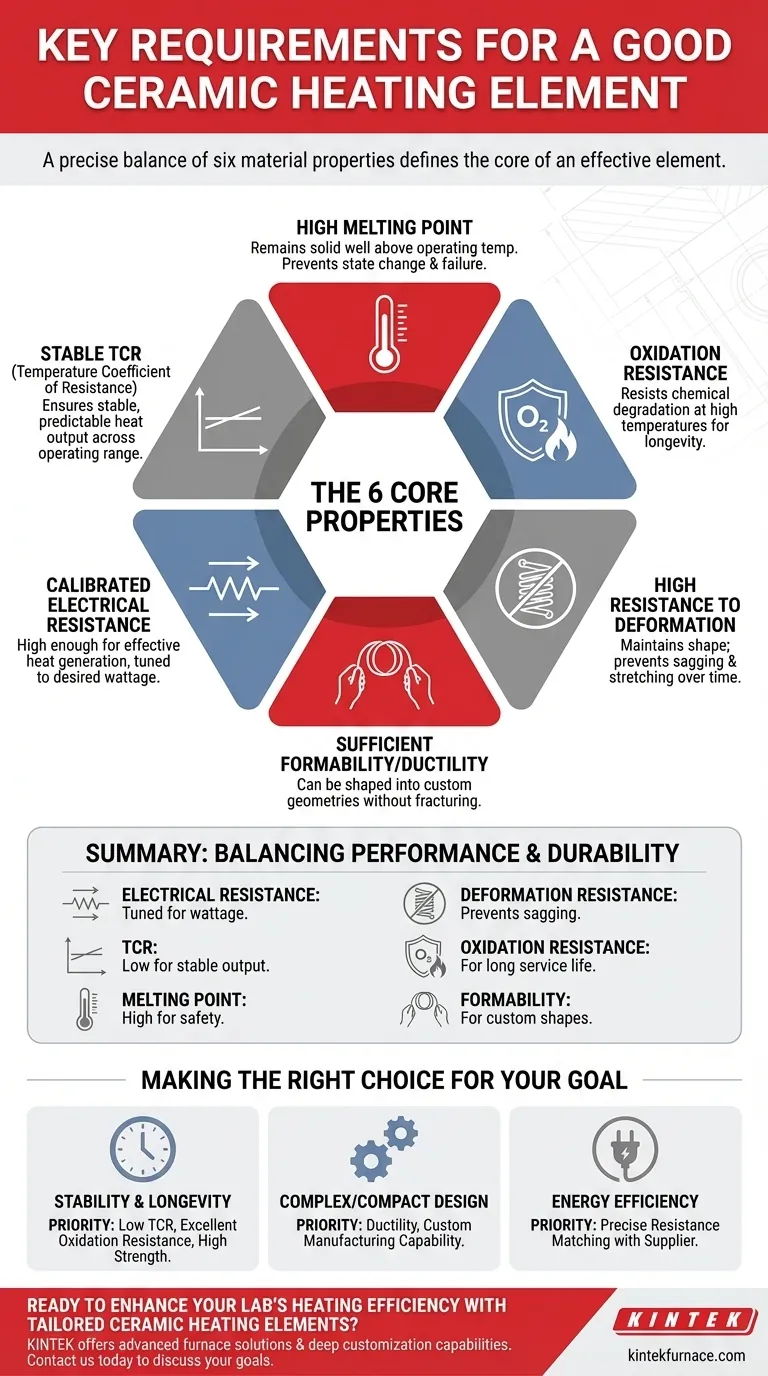

En esencia, un buen elemento calefactor cerámico se define por un equilibrio preciso de seis propiedades del material. Estas son: alta (pero no aislante) resistencia eléctrica, un alto punto de fusión, fuerte resistencia a la oxidación y a la deformación a altas temperaturas, un coeficiente de temperatura de resistencia estable y suficiente ductilidad para ser formado en su forma final.

Un elemento calefactor cerámico verdaderamente eficaz es más que un simple material que se calienta. Es un componente diseñado con precisión para convertir la energía eléctrica en calor estable y predecible, al tiempo que resiste las tensiones físicas y químicas extremas de su entorno operativo.

Propiedades eléctricas fundamentales para una calefacción eficiente

La función principal de un elemento calefactor es convertir la electricidad en calor a través de un proceso conocido como calentamiento Joule. Esto requiere características eléctricas específicas.

Resistencia eléctrica calibrada

El material de un elemento debe tener una alta resistencia eléctrica para generar calor de manera efectiva. Si la resistencia es demasiado baja, actuará como un simple cable; si es demasiado alta (aislante), no fluirá corriente en absoluto. El material ideal es un resistor, perfectamente ajustado para generar la potencia deseada a un voltaje específico.

Coeficiente de temperatura de resistencia estable

El coeficiente de temperatura de resistencia (TCR) describe cuánto cambia la resistencia de un material a medida que cambia su temperatura. Para la mayoría de las aplicaciones de calefacción, un TCR bajo es crítico. Esto asegura que la salida de calor permanezca estable y predecible en todo el rango de temperatura de funcionamiento, evitando picos o caídas de potencia inesperados. La excepción son los calentadores autorregulados (PTC), que están diseñados para tener una resistencia que cambia de forma predecible.

Durabilidad física y química esencial

Un elemento calefactor funciona en un entorno hostil. Su estabilidad física y química es tan importante como su rendimiento eléctrico para garantizar una vida útil larga y fiable.

Alto punto de fusión

Este es un requisito fundamental. El elemento debe permanecer en estado sólido muy por encima de su temperatura máxima de funcionamiento. Un alto punto de fusión permite una generación de calor eficiente sin el riesgo de que el material cambie de estado, lo que causaría una falla inmediata.

Resistencia a la deformación a altas temperaturas

Más allá de simplemente no fundirse, el material debe poseer una alta "resistencia a la fluencia". Debe resistir el pandeo, el estiramiento o la deformación cuando se mantiene a altas temperaturas durante largos períodos. Mantener su forma original es fundamental para un rendimiento constante y para prevenir cortocircuitos eléctricos.

Resistencia a la oxidación

Las altas temperaturas aceleran drásticamente la oxidación, una reacción química con el oxígeno que puede degradar el material calefactor y provocar fallas prematuras. Los elementos eficaces son inherentemente resistentes a la oxidación o están protegidos por una capa de óxido estable y no conductora, a menudo basada en silicio o aluminio.

Comprendiendo las compensaciones: del material al fabricante

Si bien las propiedades intrínsecas del material son primordiales, la "bondad" de un elemento calefactor en una aplicación del mundo real también depende de su fabricación y del proveedor que lo suministra.

Formabilidad y ductilidad

El material calefactor en bruto debe ser lo suficientemente dúctil como para ser moldeado en bobinas, cintas o geometrías personalizadas sin fracturarse. El material teóricamente más perfecto es inútil si no se puede fabricar en el factor de forma requerido para su dispositivo.

El papel del proveedor

Un elemento calefactor de primera calidad suele ser un componente personalizado. Un buen proveedor actúa como socio técnico, adaptando la potencia, el tamaño físico y el voltaje del elemento a sus necesidades exactas. Su experiencia es crucial para mejorar la eficiencia energética de su sistema y garantizar un rendimiento estable.

Verificación de la calidad y la experiencia

Busque un fabricante con profunda experiencia en la industria y especificaciones de materiales transparentes. Las opiniones positivas de los clientes y un soporte técnico receptivo son fuertes indicadores de que está eligiendo un socio fiable, no solo una pieza.

Tomar la decisión correcta para su objetivo

Su prioridad específica determinará qué requisitos debe enfatizar al seleccionar un elemento.

- Si su enfoque principal es la estabilidad y una larga vida útil: Priorice los materiales con un TCR bajo, excelente resistencia a la oxidación y alta resistencia a temperaturas elevadas.

- Si su enfoque principal es un diseño complejo o compacto: Enfatice la ductilidad del material y la capacidad del fabricante para producir formas y tamaños personalizados.

- Si su enfoque principal es la máxima eficiencia energética: Trabaje en estrecha colaboración con un proveedor para que la resistencia y el diseño del elemento coincidan con precisión con el voltaje y los objetivos de rendimiento de su sistema.

Comprender estos requisitos clave le permite seleccionar un elemento que no solo proporciona calor, sino también un rendimiento fiable y eficiente para la aplicación prevista.

Tabla resumen:

| Requisito | Detalles clave |

|---|---|

| Resistencia eléctrica | Alta resistencia para una generación de calor efectiva, ajustada a la potencia deseada |

| Coeficiente de temperatura de resistencia (TCR) | TCR bajo para una salida de calor estable en todos los rangos de temperatura |

| Punto de fusión | Alto punto de fusión para evitar el cambio de estado y la falla |

| Resistencia a la deformación | Alta resistencia a la fluencia para evitar el pandeo o estiramiento a altas temperaturas |

| Resistencia a la oxidación | Resistencia inherente o protegida a la oxidación para una mayor longevidad |

| Formabilidad | Suficiente ductilidad para dar forma a bobinas, cintas o geometrías personalizadas |

| Asociación con el proveedor | Personalización de la potencia, el tamaño y el voltaje para una eficiencia óptima |

¿Listo para mejorar la eficiencia de calefacción de su laboratorio con elementos calefactores cerámicos a medida? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan una alineación precisa con sus necesidades experimentales únicas, ofreciendo un rendimiento fiable y ahorro de energía. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos específicos.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento