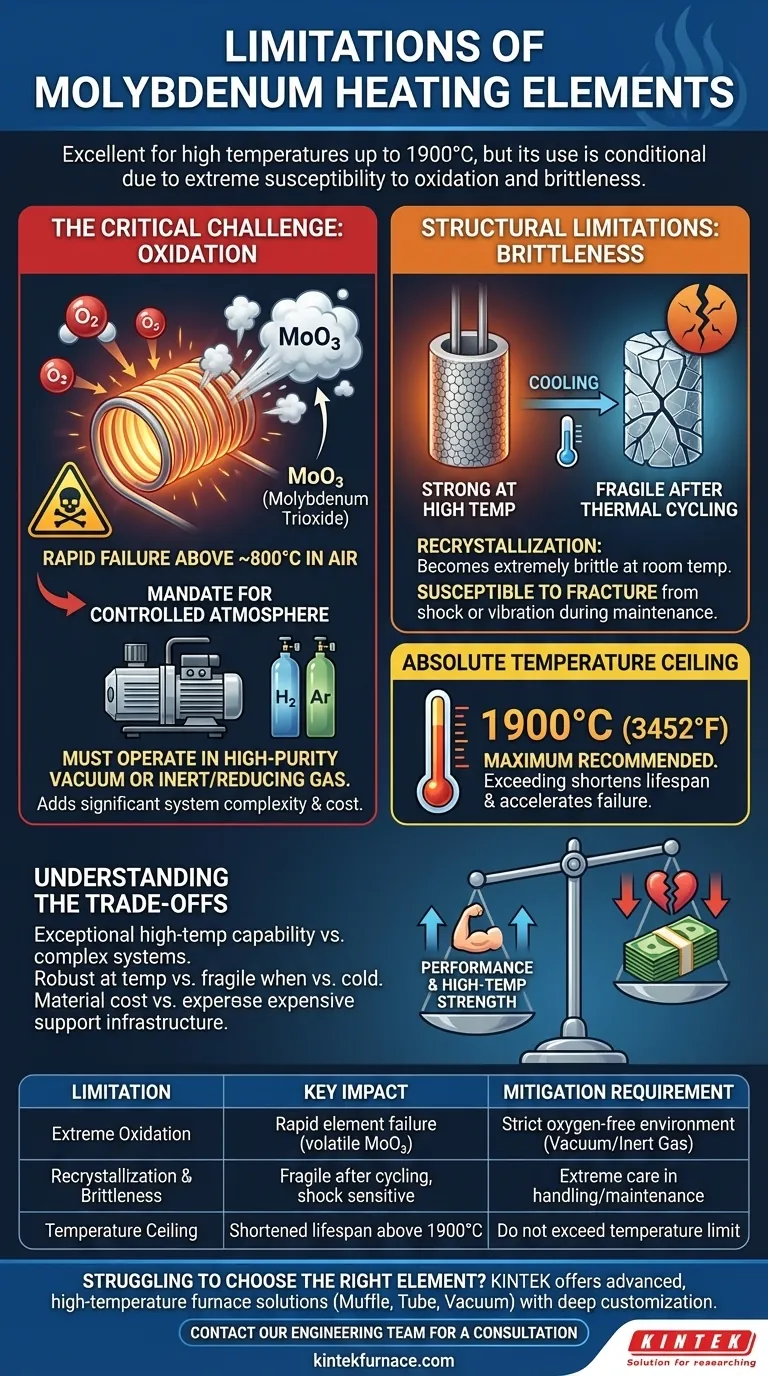

Aunque es un material excelente para aplicaciones de alta temperatura, las principales limitaciones del molibdeno son su extrema susceptibilidad a la oxidación y su tendencia a volverse quebradizo después de ciclos térmicos. No puede operar en presencia de oxígeno a altas temperaturas, lo que exige el uso de vacío o una atmósfera protectora e inerte.

El molibdeno es un elemento calefactor altamente capaz para temperaturas de hasta 1900°C, pero su uso es condicional. Su profunda debilidad a la oxidación requiere un ambiente estrictamente controlado y libre de oxígeno, lo que lo convierte en un material especializado en lugar de una solución de propósito general.

El Desafío Crítico: La Oxidación

El inconveniente más significativo del molibdeno es su reacción con el oxígeno. Esta única característica dicta todo el diseño y la operación de cualquier horno que lo utilice.

Por qué la Oxidación es Catastrófica

A temperaturas elevadas, el molibdeno reacciona rápidamente con cualquier oxígeno disponible. Esto no es un proceso de corrosión lento; es una reacción química agresiva.

La reacción forma trióxido de molibdeno (MoO₃), un compuesto que es volátil por encima de aproximadamente 800°C. Esto significa que la capa protectora de óxido no solo se forma, sino que se evapora, exponiendo metal fresco para ser oxidado en un ciclo que se repite rápidamente.

La Consecuencia: Fallo Rápido

Este proceso de "oxidación volátil" conduce a una rápida reducción de la sección transversal del elemento calefactor. El elemento literalmente desaparece con el tiempo, lo que lleva a un fallo prematuro y catastrófico.

El Mandato de una Atmósfera Controlada

Para evitar esto, los elementos calefactores de molibdeno deben operar en un vacío de alta pureza. Alternativamente, pueden usarse en una atmósfera reductora (como hidrógeno seco) o una atmósfera de gas inerte (como argón). Este requisito añade una complejidad y un costo significativos al diseño general del sistema.

Comprendiendo las Limitaciones Estructurales

Más allá de su vulnerabilidad química, las propiedades físicas del molibdeno también cambian de maneras que imponen limitaciones a su uso.

Recristalización y Fragilidad

A medida que el molibdeno se calienta a su rango operativo, su estructura granular interna cambia en un proceso llamado recristalización.

Aunque es fuerte a altas temperaturas, esta nueva estructura granular hace que el metal sea extremadamente quebradizo y frágil una vez que se enfría a temperatura ambiente.

El Impacto en la Manipulación y el Mantenimiento

Un elemento de molibdeno "recristalizado" es altamente susceptible a la fractura por choque mecánico o incluso por ligeras vibraciones.

Esto significa que se debe tener un cuidado extremo durante el mantenimiento del horno o al mover el sistema. Un golpe accidental que sería inofensivo para otros materiales puede romper fácilmente un elemento de molibdeno después de haber sido utilizado.

El Techo de Temperatura Absoluto

La temperatura máxima de operación recomendada para el molibdeno es de 1900°C (3452°F). Empujar el elemento más allá de esta temperatura acorta significativamente su vida útil, acelera la recristalización y aumenta el riesgo de fallo mecánico.

Comprendiendo las Ventajas y Desventajas

Elegir molibdeno implica un claro conjunto de compromisos que debe sopesar para su aplicación específica.

Rendimiento vs. Complejidad

Se obtiene una capacidad excepcional a altas temperaturas, pero a costa de instalar y mantener un sistema complejo de vacío o atmósfera controlada. Los elementos que operan en el aire, como el carburo de silicio, ofrecen simplicidad pero no pueden alcanzar las mismas temperaturas.

Resistencia a Altas Temperaturas vs. Fragilidad a Temperatura Ambiente

El material es robusto y eficaz dentro de su ventana operativa de alta temperatura. Sin embargo, su fragilidad posterior al uso a temperatura ambiente presenta un riesgo significativo durante el mantenimiento, lo que podría aumentar los costos operativos a largo plazo debido a roturas accidentales.

Costo del Material vs. Costo del Sistema

Si bien el costo del alambre o la varilla de molibdeno es un factor, el costo total de propiedad está dominado por el equipo de soporte. Se requieren bombas de vacío, sistemas de gestión de gas y controladores sofisticados para crear el entorno operativo necesario.

Tomando la Decisión Correcta para su Aplicación

Su decisión final debe basarse en los requisitos no negociables de su proceso.

- Si su enfoque principal es alcanzar temperaturas extremas (hasta 1900°C) en un sistema nuevo y construido específicamente: El molibdeno es una excelente opción, siempre que diseñe y mantenga un vacío de alta pureza o una atmósfera inerte.

- Si su enfoque principal es la simplicidad operativa o requiere acceso frecuente para el mantenimiento: La fragilidad y los requisitos de atmósfera del molibdeno lo hacen inadecuado; considere alternativas que puedan operar en el aire.

- Si su enfoque principal es minimizar el costo inicial y la complejidad del sistema: La extensa infraestructura de soporte requerida para el molibdeno a menudo hace que otros materiales sean una opción más económica y práctica.

Comprender estas limitaciones inherentes es clave para aprovechar el poder del molibdeno, asegurando tanto el rendimiento como la fiabilidad en su proceso de alta temperatura.

Tabla Resumen:

| Limitación | Impacto Clave | Requisito de Mitigación |

|---|---|---|

| Oxidación Extrema | Rápida formación de MoO₃ volátil, lo que lleva al fallo del elemento | Entorno estrictamente libre de oxígeno (Vacío/Gas Inerte) |

| Recristalización y Fragilidad | Se vuelve frágil después de ciclos térmicos, sensible a golpes | Cuidado extremo durante la manipulación y el mantenimiento |

| Techo de Temperatura | Temperatura máxima de operación recomendada de 1900°C | No debe exceder el límite de temperatura para evitar una vida útil acortada |

¿Tiene dificultades para elegir el elemento calefactor de alta temperatura adecuado para su exigente aplicación?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares y de vacío y atmósfera, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos.

Permita que nuestros expertos le ayuden a navegar por las ventajas y desventajas entre materiales como el molibdeno y las alternativas para seleccionar el elemento calefactor y el sistema de horno óptimos para su proceso específico, asegurando rendimiento, fiabilidad y valor.

¡Contacte hoy mismo con nuestro equipo de ingeniería para una consulta personalizada!

Guía Visual

Productos relacionados

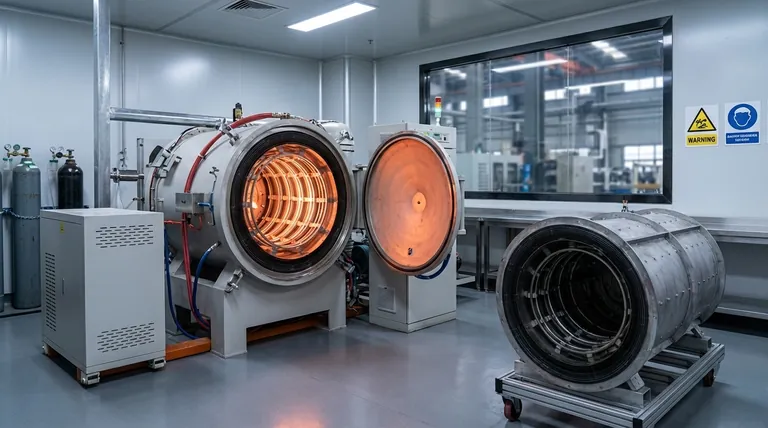

- Horno de tratamiento térmico al vacío de molibdeno

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización