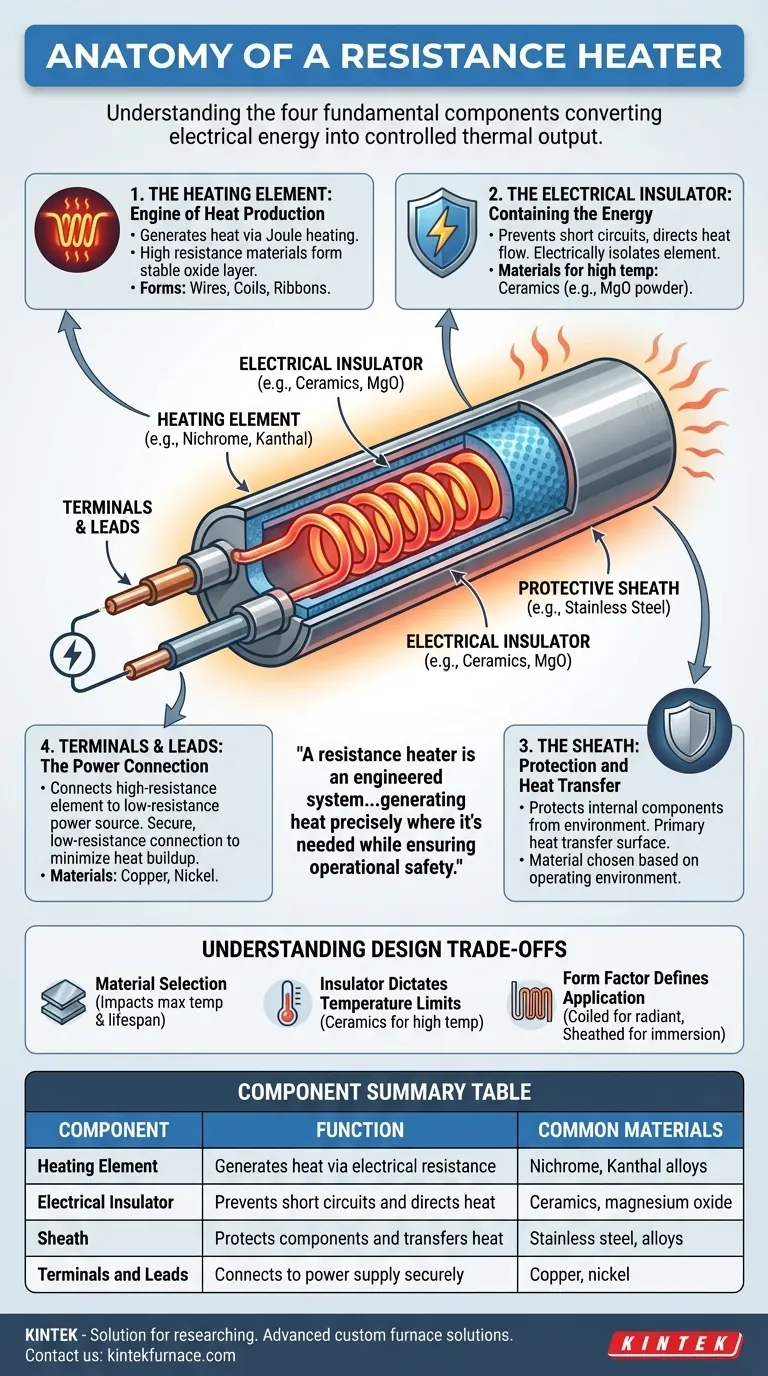

En esencia, un calentador de resistencia consta de cuatro componentes fundamentales. Estos son el elemento calefactor que genera calor, un aislante eléctrico para contener la energía de forma segura, una camisa o carcasa exterior protectora y los terminales y conductores que conectan el dispositivo a una fuente de alimentación. Cada pieza está diseñada para trabajar en conjunto, convirtiendo la energía eléctrica en una salida térmica controlada.

Un calentador de resistencia no es simplemente un "cable caliente". Es un sistema diseñado donde el elemento calefactor, el aislante y la terminación trabajan juntos para generar calor con precisión donde se necesita, al tiempo que previenen fallos eléctricos y garantizan la seguridad operativa.

La Anatomía de un Calentador de Resistencia

Para comprender cómo funciona un calentador de resistencia, debemos examinar el papel de cada componente principal. La interacción entre estas partes define el rendimiento, la seguridad y la idoneidad del calentador para una aplicación determinada.

El Elemento Calefactor: El Motor de la Producción de Calor

El elemento calefactor es el componente activo responsable de generar calor. Está fabricado con un material con alta resistencia eléctrica, como una aleación de Nicrom (níquel-cromo) o Kanthal (hierro-cromo-aluminio).

Cuando una corriente eléctrica pasa a través de este material, la resistencia provoca que la energía eléctrica se convierta en calor, un principio conocido como calentamiento por efecto Joule.

Estos elementos vienen en varias formas, incluyendo alambres, bobinas o cintas planas, dependiendo de los requisitos de distribución del calor. Los materiales como el Nicrom son favorecidos porque forman una capa estable y protectora de óxido de cromo en su superficie a altas temperaturas, lo que previene una mayor oxidación y prolonga la vida útil del elemento.

El Aislante Eléctrico: Conteniendo la Energía

El aislante cumple dos funciones críticas: previene cortocircuitos eléctricos y ayuda a dirigir el flujo de calor. Aísla eléctricamente el elemento calefactor de alto voltaje de la carcasa exterior y del entorno circundante.

Para temperaturas superiores a 600 °C (1112 °F), las cerámicas son el material aislante estándar debido a su excelente estabilidad térmica y alta rigidez dieléctrica. En componentes como los calentadores tubulares, este aislante a menudo toma la forma de un polvo comprimido (como óxido de magnesio) que llena el espacio alrededor de la bobina calefactora.

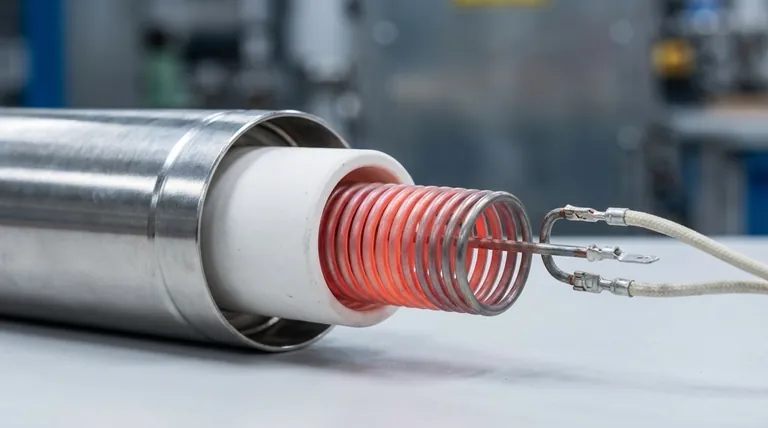

La Camisa: Protección y Transferencia de Calor

Muchos calentadores de resistencia, particularmente los tipos tubulares o de cartucho, están encerrados en una camisa metálica. Esta carcasa exterior protege los componentes internos de la humedad, la contaminación y los daños físicos.

El material de la camisa (a menudo acero inoxidable u otras aleaciones) se elige en función del entorno operativo. También proporciona la superficie principal para transferir calor al medio circundante, ya sea aire, un líquido o una superficie sólida.

Los Terminales y Conductores: La Conexión de Alimentación

Los terminales son una unión crítica, ya que conectan el elemento calefactor de alta resistencia con los cables conductores de baja resistencia que van a la fuente de alimentación. Este diseño es intencional.

Se desea que el calor se genere en el elemento, no en el cableado de conexión. Los terminales están diseñados para crear una conexión segura y de baja resistencia que minimice la acumulación de calor en el punto de entrada, que es un punto de fallo común en calentadores mal diseñados. Los propios conductores suelen estar hechos de materiales altamente conductores como el cobre o el níquel.

Comprender las Compensaciones del Diseño

La construcción de un calentador de resistencia es una serie de decisiones de ingeniería deliberadas. Los materiales y el factor de forma se seleccionan para equilibrar el rendimiento, el costo y la durabilidad para una tarea específica.

La Selección de Materiales es Crítica

La elección de la aleación del elemento calefactor influye directamente en la temperatura máxima de funcionamiento y la vida útil del calentador. El Nicrom es un caballo de batalla versátil, mientras que las aleaciones Kanthal a menudo pueden alcanzar temperaturas aún más altas, haciéndolas adecuadas para hornos industriales.

El Aislante Dicta los Límites de Temperatura

El material aislante es a menudo el factor limitante para la clasificación de temperatura máxima de un calentador. Si bien las cerámicas sobresalen a altas temperaturas, se pueden utilizar otros aislantes para aplicaciones de menor temperatura para reducir costos o mejorar la flexibilidad.

El Factor de Forma Define la Aplicación

La forma física de un calentador no es arbitraria. Un alambre enrollado es ideal para la calefacción radiante en aire abierto (como una tostadora), mientras que un elemento tubular enfundado es perfecto para la inmersión en líquidos o la inserción en orificios perforados. Estos tubos se pueden doblar en formas complejas para adaptarse a maquinaria específica u optimizar la distribución del calor.

Aplicando Esto a Su Objetivo

El diseño óptimo del calentador depende totalmente de su objetivo. Comprender estos componentes le ayuda a seleccionar o especificar la herramienta adecuada para el trabajo.

- Si su enfoque principal son los procesos industriales de alta temperatura: Necesita un calentador con un elemento Kanthal o Nicrom robusto, aislamiento cerámico de alta pureza y una camisa de aleación duradera.

- Si su enfoque principal es un electrodoméstico de consumo: La rentabilidad y la fiabilidad son clave, lo que hace que un simple elemento de alambre o cinta de Nicrom sea una opción común y efectiva.

- Si su enfoque principal es calentar líquidos o encajar en una geometría específica: Un calentador tubular enfundado ofrece la mejor protección y se puede moldear a medida para su aplicación.

Al comprender cómo contribuye cada componente al conjunto, puede diseñar, solucionar problemas y especificar sistemas de calefacción de manera más efectiva para cualquier tarea.

Tabla Resumen:

| Componente | Función | Materiales Comunes |

|---|---|---|

| Elemento Calefactor | Genera calor mediante resistencia eléctrica | Nicrom, aleaciones Kanthal |

| Aislante Eléctrico | Previene cortocircuitos y dirige el calor | Cerámicas, óxido de magnesio |

| Camisa | Protege los componentes y transfiere calor | Acero inoxidable, aleaciones |

| Terminales y Conductores | Conexión segura a la fuente de alimentación | Cobre, níquel |

¿Necesita una solución de horno personalizado de alta temperatura para su laboratorio? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar calentadores avanzados, incluidos hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan un rendimiento preciso para sus necesidades experimentales únicas. ¡Contáctenos hoy para mejorar su eficiencia y seguridad de calefacción!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Conector de paso de electrodos de ultravacío Cable de alimentación con brida para aplicaciones de alta precisión

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Qué papel desempeñan los elementos calefactores de MoSi2 en experimentos a 1500 °C? Clave para la Estabilidad y la Precisión

- ¿Cuáles son las diferencias clave entre los elementos calefactores de SiC y MoSi2 en los hornos de sinterización? Elija el elemento adecuado para sus necesidades de alta temperatura

- ¿Cuál es el rango de temperatura para los elementos calefactores de MoSi2? Maximice la vida útil en aplicaciones de alta temperatura

- ¿Cuáles son las ventajas de utilizar elementos calefactores de disiliciuro de molibdeno para el procesamiento de aleaciones de aluminio? (Guía de calentamiento rápido)

- ¿Qué tipos de elementos calefactores de disilicida de molibdeno están disponibles? Elija el elemento adecuado para sus necesidades de alta temperatura