En esencia, los elementos calefactores de disiliciuro de molibdeno (MoSi2) están diseñados para los entornos de alta temperatura más exigentes. Si bien su temperatura máxima absoluta en la superficie puede alcanzar hasta 1900°C (3452°F), su temperatura máxima de funcionamiento práctica y recomendada en el horno suele estar entre 1600°C y 1800°C. Esta distinción es fundamental para el diseño y funcionamiento adecuados del horno.

La conclusión más importante es que los elementos de MoSi2 no se definen por una sola temperatura, sino por dos: la temperatura máxima de la superficie del elemento y la temperatura práctica de funcionamiento del horno. Comprender esta diferencia es clave para aprovechar su principal ventaja, que es una vida útil excepcional en procesos que funcionan consistentemente por encima de los 1500°C.

Las dos clasificaciones de temperatura críticas

Para seleccionar y utilizar correctamente los elementos de MoSi2, debe distinguir entre la temperatura que el elemento mismo puede soportar y la temperatura que puede mantener dentro de la cámara de un horno.

Temperatura máxima del elemento (hasta 1900°C)

Esto se refiere a la temperatura más alta que la superficie del elemento calefactor puede soportar en una atmósfera oxidante. A estas temperaturas extremas, el disiliciuro de molibdeno reacciona con el oxígeno para formar una capa protectora y autorreparable de vidrio de cuarzo (SiO₂).

Esta capa pasiva previene una mayor oxidación y es la razón por la que los elementos de MoSi2 pueden funcionar a temperaturas mucho más allá de la mayoría de los otros elementos metálicos o cerámicos. Esta clasificación máxima es una medida de la supervivencia del material, no una temperatura de proceso recomendada.

Temperatura máxima de funcionamiento del horno (1600°C - 1800°C)

Esta es la cifra más práctica e importante para cualquier ingeniero u operador. Representa la temperatura del aire sostenible más alta dentro de la cámara del horno.

Esta clasificación es siempre inferior a la temperatura máxima de la superficie del elemento para tener en cuenta los gradientes térmicos, los márgenes de seguridad y la necesidad de una transferencia de calor eficiente del elemento a la carga del horno. La mayoría de los procesos industriales que utilizan MoSi2 operan en el rango de 1600°C a 1700°C para una vida útil óptima del elemento y estabilidad del proceso.

Perfil de rendimiento: cuándo elegir MoSi2

Los elementos de MoSi2 son una solución especializada, no universal. Su valor se hace evidente al compararlos con otros elementos de alta temperatura, como el carburo de silicio (SiC).

Longevidad superior a temperaturas extremas

La principal ventaja del MoSi2 es su rendimiento y vida útil excepcionales en aplicaciones que funcionan por encima de los 1500°C. Si bien los elementos de SiC pueden operar hasta 1600°C, los elementos de MoSi2 exhiben una vida útil significativamente más larga cuando se operan consistentemente en el rango de 1600°C a 1800°C.

Alta densidad de potencia y rápido aumento de temperatura

Los elementos de MoSi2 pueden manejar altas cargas eléctricas, lo que permite una alta concentración de potencia en un espacio compacto. Esto permite diseños de hornos con tasas de calentamiento rápidas, lo cual es crítico para muchos procesos modernos de laboratorio y producción.

Requisitos mínimos de mantenimiento

A diferencia de algunos elementos que envejecen y requieren ajustes de resistencia, los elementos de MoSi2 mantienen una resistencia relativamente estable durante toda su vida útil. Esto simplifica el control de potencia y reduce la necesidad de mantenimiento frecuente, lo que conduce a menores costos operativos y menos tiempo de inactividad.

Comprender las compensaciones y los riesgos

Ningún material está exento de inconvenientes. Una evaluación objetiva del MoSi2 requiere reconocer sus sensibilidades operativas.

Fragilidad a bajas temperaturas

El MoSi2 es un material cerámico e inherentemente frágil a temperatura ambiente. Debe manipularse con cuidado durante la instalación y el mantenimiento. Más importante aún, puede sufrir de "pesting", una forma de oxidación a baja temperatura entre 400°C y 700°C que puede hacer que el elemento se desintegre. Esto los hace menos adecuados para aplicaciones con ciclos frecuentes y lentos a través de esta zona de temperatura.

Susceptibilidad a la contaminación

La capa protectora de sílice es vulnerable al ataque químico. Los contaminantes de los materiales del proceso, como pinturas o zirconia secada incorrectamente en hornos dentales, pueden degradar el elemento y provocar una falla prematura. Mantener un ambiente de horno limpio es innegociable.

Inadecuado para ciertas atmósferas

Los elementos de MoSi2 están diseñados para operar en aire u otras atmósferas oxidantes donde la capa protectora de sílice puede formarse y regenerarse. Generalmente no son adecuados para su uso en atmósferas reductoras, que eliminarán esta capa protectora y destruirán el elemento.

Tomar la decisión correcta para su aplicación

Elegir el elemento calefactor correcto requiere ir más allá de una única clasificación de temperatura y considerar todo el contexto operativo de su proceso.

- Si su enfoque principal es operar consistentemente por encima de 1600°C: El MoSi2 es casi siempre la opción técnica superior debido a su longevidad inigualable a estas temperaturas extremas.

- Si su proceso opera principalmente entre 1400°C y 1600°C: El carburo de silicio (SiC) se convierte en una alternativa altamente competitiva que puede ofrecer un mejor equilibrio entre costo y rendimiento.

- Si su proceso implica posibles contaminantes o ciclos de calentamiento lentos y frecuentes: Debe diseñar controles y procedimientos para mitigar la vulnerabilidad del MoSi2 al ataque químico y al "pesting" a baja temperatura.

En última instancia, una decisión informada se basa en hacer coincidir el perfil de rendimiento único del elemento con las demandas específicas de su proceso térmico.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Temperatura máxima del elemento | Hasta 1900°C (superficie) |

| Temperatura máxima de funcionamiento del horno | 1600°C - 1800°C (recomendado) |

| Ventajas clave | Longevidad superior por encima de 1500°C, alta densidad de potencia, mantenimiento mínimo |

| Limitaciones clave | Fragilidad a bajas temperaturas, susceptibilidad a la contaminación, no apto para atmósferas reductoras |

| Mejor para | Aplicaciones consistentemente por encima de 1600°C con ambientes limpios y oxidantes |

¿Necesita una solución de horno de alta temperatura confiable? KINTEK se especializa en elementos calefactores avanzados y diseños de hornos personalizados para satisfacer sus necesidades exactas. Aprovechando una excepcional I+D y fabricación interna, ofrecemos productos como hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan un rendimiento óptimo para sus requisitos experimentales únicos. Contáctenos hoy para mejorar la eficiencia de su laboratorio y lograr un procesamiento térmico preciso.

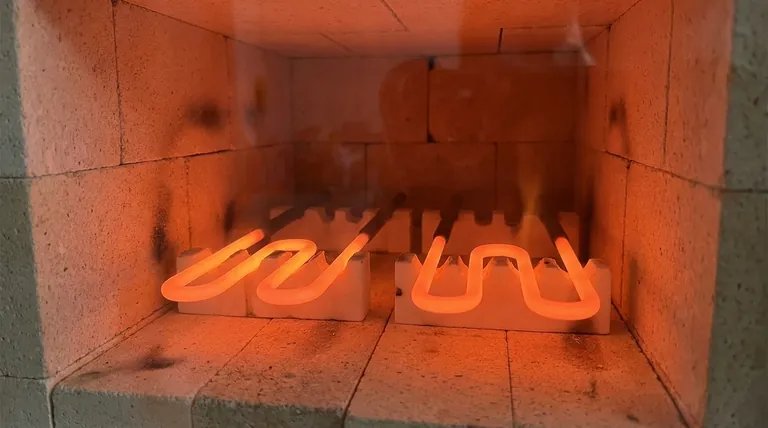

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cómo se pueden personalizar los elementos calefactores de alta temperatura para diferentes aplicaciones? Adapte los elementos para obtener el máximo rendimiento

- ¿Cuál es el rango de temperatura en el que los elementos calefactores de MoSi2 no deben usarse durante largos períodos? Evite 400-700°C para prevenir fallos

- ¿Qué tipos de elementos calefactores de disilicida de molibdeno están disponibles? Elija el elemento adecuado para sus necesidades de alta temperatura

- ¿Cuáles son las diferencias clave entre los elementos calefactores de SiC y MoSi2 en los hornos de sinterización? Elija el elemento adecuado para sus necesidades de alta temperatura

- ¿Qué papel desempeñan los elementos calefactores de MoSi2 en experimentos a 1500 °C? Clave para la Estabilidad y la Precisión