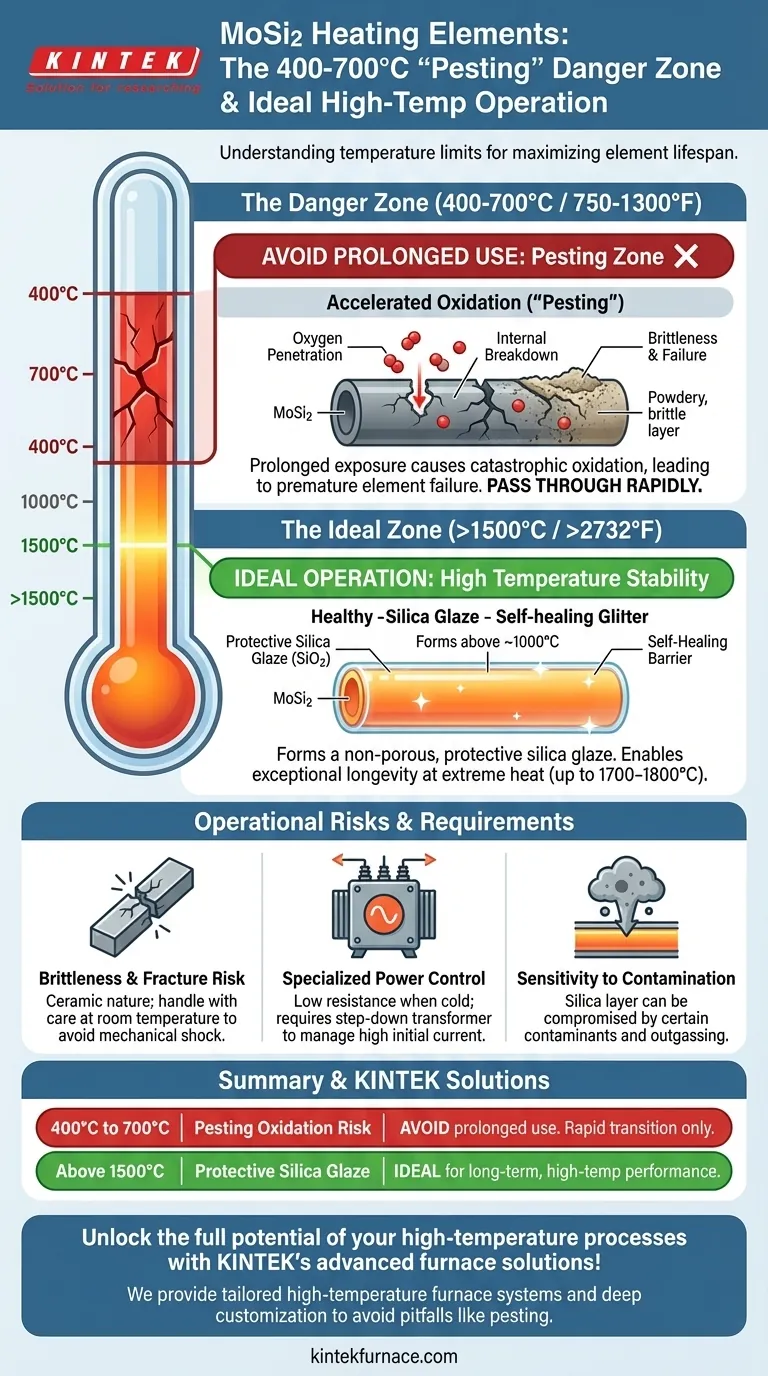

Para períodos operativos prolongados, debe evitar el uso de elementos calefactores de disiliciuro de molibdeno (MoSi2) en el rango de temperatura de 400°C a 700°C (aproximadamente 750°F a 1300°F). Operar dentro de esta ventana específica provoca una forma destructiva de oxidación acelerada que puede conducir a un fallo prematuro del elemento.

El problema central con los elementos de MoSi2 no es que no puedan manejar bajas temperaturas, sino que deben atravesar el rango de 400-700°C rápidamente. La exposición prolongada en esta zona desencadena un proceso de oxidación catastrófico, mientras que la operación a temperaturas muy altas es precisamente donde estos elementos sobresalen.

El Fenómeno del "Picado" (Pesting): Por Qué 400-700°C es una Zona de Peligro

La limitación de los elementos de MoSi2 no se trata del uso general a baja temperatura, sino de una reacción química específica que ocurre dentro de una banda estrecha. Comprender este mecanismo es clave para maximizar la vida útil del elemento.

Comprensión de la Oxidación Acelerada

En el rango de 400-700°C, los elementos de MoSi2 son susceptibles a un fenómeno a menudo denominado "picado" (pesting). Esta es una oxidación rápida y desintegradora que ataca la estructura del elemento.

En lugar de formar una capa exterior protectora, el oxígeno penetra el material y hace que se descomponga en un polvo de óxido de molibdeno y sílice.

El Resultado: Fragilidad y Fallo

Esta oxidación interna hace que el elemento se hinche, se vuelva quebradizo y se degrade físicamente. Un elemento sometido a un "picado" prolongado fallará mucho antes que uno operado correctamente.

Por esta razón, se desaconsejan encarecidamente los ciclos frecuentes de encendido/apagado o los períodos largos de "ralentí" a estas bajas temperaturas.

La Solución: Transición Rápida de Temperatura

El procedimiento operativo correcto es calentar el horno rápidamente a través del rango de 400-700°C. Al minimizar el tiempo pasado en esta zona de peligro, la reacción de "picado" no tiene tiempo suficiente para causar daños significativos.

La Verdadera Fortaleza del MoSi2: Operación a Alta Temperatura

Aunque los elementos de MoSi2 tienen una debilidad crítica a bajas temperaturas, están diseñados específicamente para un rendimiento superior y una larga vida útil a calor extremo.

Diseñado para Calor Extremo

Estos elementos están diseñados para operar continuamente a temperaturas de horno de hasta 1600-1700°C (2912-3092°F), con algunos modelos que alcanzan temperaturas superficiales del elemento de 1800°C o más.

El Esmalte Protector de Sílice

Por encima de aproximadamente 1000°C, los elementos de MoSi2 forman una capa delgada y autorreparable de vidrio de sílice puro (SiO2) en su superficie. Este esmalte no poroso actúa como una barrera protectora, previniendo una mayor oxidación y permitiendo su vida útil excepcionalmente larga a altas temperaturas.

Esta función de "autorreparación" significa que cualquier defecto superficial menor que se desarrolle durante la operación es sellado rápidamente por la capa vítrea viscosa.

Longevidad Superior por Encima de 1500°C

Cuando se operan correctamente y de manera constante por encima de 1500°C, los elementos de MoSi2 a menudo duran significativamente más que otros elementos comunes de alta temperatura, como los hechos de Carburo de Silicio (SiC).

Comprensión de las Compensaciones y Riesgos Operacionales

Para implementar con éxito los elementos de MoSi2, también debe conocer sus requisitos operativos distintos y sus limitaciones físicas.

Fragilidad y Riesgo de Fractura

Los elementos de MoSi2 son un tipo de cerámica y son inherentemente frágiles a temperatura ambiente. Son susceptibles a fracturarse por choque mecánico o impacto y deben manipularse con cuidado durante la instalación y el mantenimiento.

Control de Potencia Especializado

Estos elementos tienen una resistencia eléctrica muy baja a temperatura ambiente, que aumenta significativamente a medida que se calientan. Esto requiere un sistema de control de potencia sofisticado, que generalmente incluye un transformador reductor (step-down transformer), para gestionar el alto consumo inicial de corriente y prevenir daños. Esto aumenta el costo inicial del sistema.

Sensibilidad a la Contaminación

La capa protectora de sílice puede verse comprometida por ciertos contaminantes. Los técnicos deben garantizar un mantenimiento adecuado del horno y evitar problemas como la desgasificación de pinturas o materiales refractarios mal secados, que pueden atacar los elementos y acortar su vida útil.

Cómo Aplicar Esto a Su Proyecto

Su estrategia operativa debe estar directamente informada por su objetivo de proceso principal.

- Si su enfoque principal es la máxima vida útil y fiabilidad del horno: Asegúrese de que su sistema de control esté programado para aumentar y disminuir la temperatura a través del rango de 400-700°C tan rápido como sea factible. Evite períodos largos de mantenimiento o inactividad dentro de esta zona.

- Si su enfoque principal es ejecutar procesos a temperaturas muy altas (superiores a 1500°C): Los elementos de MoSi2 son una opción ideal, ya que su capa protectora autorreparable proporciona una estabilidad y longevidad inigualables en estas condiciones extremas.

- Si su enfoque principal es el ciclo frecuente o el trabajo a baja temperatura: Evalúe cuidadosamente si el MoSi2 es la opción correcta. Los pasos repetidos a través de la zona de "picado" y la falta de operación a alta temperatura para formar una capa protectora robusta pueden llevar a una vida útil más corta de lo esperado.

Al comprender tanto las fortalezas como las debilidades específicas del MoSi2, puede diseñar un sistema de alta temperatura altamente fiable y duradero.

Tabla Resumen:

| Rango de Temperatura | Riesgo/Recomendación | Detalles Clave |

|---|---|---|

| 400°C a 700°C | Evitar el uso prolongado | Causa oxidación por picado, lo que lleva a fragilidad y fallo prematuro |

| Por encima de 1500°C | Ideal para uso a largo plazo | Forma un esmalte protector de sílice, garantiza una longevidad y rendimiento superiores |

¡Desbloquee todo el potencial de sus procesos de alta temperatura con las soluciones avanzadas de hornos de KINTEK! Aprovechando la excepcional I+D y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura personalizados, incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera controlada, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan una alineación precisa con sus necesidades experimentales únicas, ayudándole a evitar errores comunes como el picado en elementos de MoSi2 y a lograr un rendimiento fiable y duradero. ¡Contáctenos hoy para discutir cómo podemos mejorar la eficiencia y los resultados de su laboratorio!

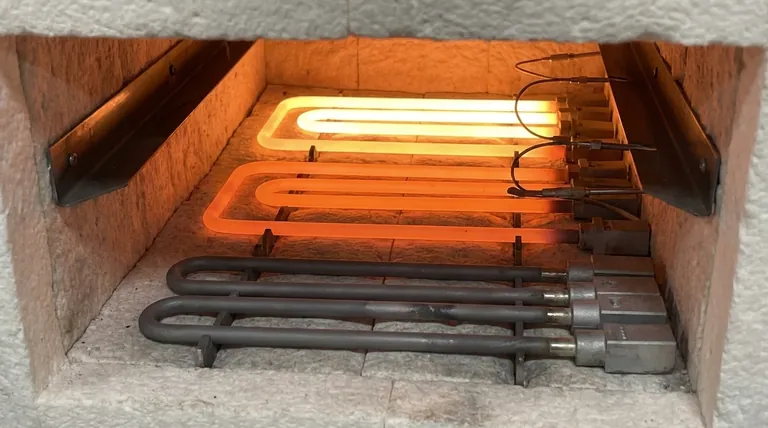

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cuál es el rango de temperatura para los elementos calefactores de MoSi2? Maximice la vida útil en aplicaciones de alta temperatura

- ¿Cómo se pueden personalizar los elementos calefactores de alta temperatura para diferentes aplicaciones? Adapte los elementos para obtener el máximo rendimiento

- ¿Qué materiales cerámicos se utilizan comúnmente para elementos calefactores? Descubra lo mejor para sus necesidades de alta temperatura

- ¿Cuáles son las principales aplicaciones de los elementos calefactores de MoSi₂ en la investigación? Logre un control de alta temperatura fiable para la síntesis de materiales

- ¿Cuáles son las diferencias clave entre los elementos calefactores de SiC y MoSi2 en los hornos de sinterización? Elija el elemento adecuado para sus necesidades de alta temperatura