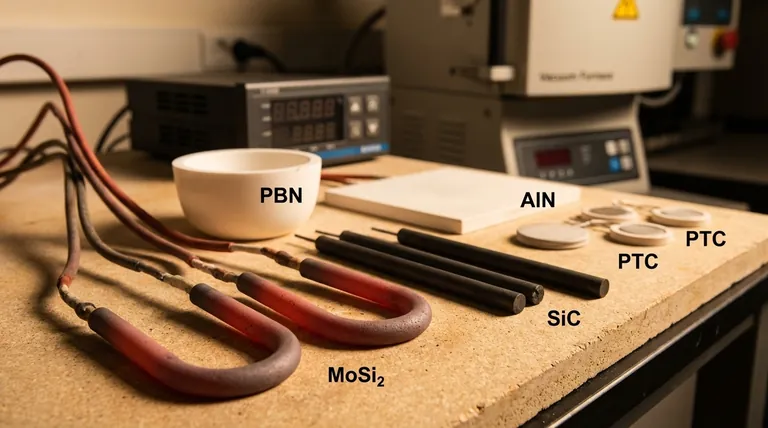

En resumen, los materiales cerámicos más comunes utilizados para elementos calefactores son el disilicuro de molibdeno (MoSi₂), el carburo de silicio (SiC), el nitruro de boro pirolítico (PBN), el nitruro de aluminio (AlN) y las cerámicas especializadas de coeficiente de temperatura positivo (PTC). Cada uno se selecciona por su combinación única de temperatura máxima, resistencia química y propiedades térmicas específicas.

Elegir el material cerámico de calefacción adecuado no se trata tanto de encontrar el que se calienta más, sino de hacer coincidir el perfil de rendimiento único de un material (sus límites de temperatura, pureza y durabilidad) con las demandas precisas de su aplicación.

El papel de la cerámica en los elementos calefactores

Antes de comparar materiales, es fundamental comprender que "calentador cerámico" puede significar una de dos cosas. Esta distinción es fundamental para seleccionar la tecnología adecuada.

Como elemento resistivo

En aplicaciones de alto rendimiento, el propio material cerámico es conductor y actúa como elemento calefactor. Materiales como el disilicuro de molibdeno y el carburo de silicio generan calor cuando la electricidad pasa a través de ellos, lo que permite temperaturas de funcionamiento extremadamente altas.

Como aislante y conductor térmico

Más comúnmente, un material cerámico actúa como una carcasa robusta. Aísla eléctricamente un cable calefactor metálico (como el Nicrom) mientras conduce eficientemente el calor al ambiente circundante. En este papel, la cerámica proporciona integridad estructural, resistencia a la corrosión y estabilidad térmica que el cable metálico por sí solo no puede.

Un desglose de los materiales cerámicos clave

Cada material cerámico avanzado ofrece un conjunto distinto de ventajas adaptadas a necesidades industriales, científicas o comerciales específicas.

Disilicuro de Molibdeno (MoSi₂)

El MoSi₂ es el campeón para el calor extremo, capaz de operar en el aire a temperaturas de hasta 1850°C (3362°F). Forma una capa protectora de sílice que evita una mayor oxidación a altas temperaturas.

Su aplicación principal es en hornos de laboratorio y producción de alta temperatura para metalurgia, fusión de vidrio y cocción de cerámica.

Carburo de Silicio (SiC)

El SiC es un caballo de batalla altamente duradero conocido por su alta temperatura de funcionamiento (hasta 1625°C / 2957°F), rigidez y excelente resistencia tanto a la oxidación como a la corrosión química.

Se utiliza a menudo en hornos, como fuente de ignición radiante en aparatos de gas y en aplicaciones que implican entornos químicos hostiles.

Nitruro de Boro Pirolítico (PBN)

El PBN es una cerámica ultrapura, fabricada por el hombre, valorada por su excepcional inercia química y estabilidad térmica hasta 1600°C (2912°F) en entornos de vacío.

Es el material elegido para crisoles, recubrimientos y componentes de hornos utilizados en la fabricación de semiconductores y la epitaxia de haces moleculares (MBE), donde la prevención de la contaminación es primordial.

Nitruro de Aluminio (AlN)

El AlN destaca por su alta conductividad térmica, lo que permite un calentamiento muy rápido y uniforme. Si bien su temperatura máxima de funcionamiento es más baja (alrededor de 600°C / 1112°F), su respuesta rápida es ideal para aplicaciones que requieren un ciclo térmico preciso.

Los usos comunes incluyen calentadores para soldadores, calentamiento de agua y equipos especializados en las industrias médica y aeroespacial.

Cerámicas de Coeficiente de Temperatura Positivo (PTC)

Las cerámicas PTC son materiales "inteligentes" que autorregulan su temperatura. A medida que se acercan a una temperatura de diseño específica, su resistencia eléctrica aumenta drásticamente, reduciendo el flujo de corriente y estabilizando la salida de calor.

Esto los hace intrínsecamente seguros contra el sobrecalentamiento. Se utilizan ampliamente en electrodomésticos más pequeños como calentadores de ambiente, pistolas de pegamento y componentes automotrices, operando típicamente por debajo de 1000°C (1832°F).

Comprendiendo las compensaciones: Cerámica vs. Metálico

Los elementos calefactores cerámicos no existen en el vacío. A menudo se eligen en lugar de, o se utilizan junto con, elementos metálicos tradicionales.

¿Por qué elegir elementos cerámicos?

Los materiales cerámicos son la elección definitiva para aplicaciones con uno o más de los siguientes requisitos:

- Temperaturas extremas: Para temperaturas de funcionamiento superiores a 1400°C, materiales como MoSi₂ y SiC son esenciales.

- Entornos hostiles: Cuando se exponen a productos químicos corrosivos u oxidación, las cerámicas proporcionan una longevidad superior.

- Alta pureza: En entornos de semiconductores o laboratorios, la naturaleza inerte del PBN es innegociable.

- Perfil de calor específico: Materiales como el AlN para ciclos rápidos o las cerámicas PTC para autorregulación resuelven problemas que los metales no pueden.

Cuándo considerar elementos metálicos

Las aleaciones metálicas tradicionales como el Nicrom (níquel-cromo) y el Kanthal (hierro-cromo-aluminio) siguen siendo dominantes por una razón.

A menudo son la opción correcta para el calentamiento de uso general donde el costo es un factor importante, las temperaturas son moderadas (por debajo de 1400°C) y la ductilidad para formar alambres y cintas es una ventaja. Estos son los elementos que se encuentran en la mayoría de los hornos de consumo, tostadoras y secadoras, típicamente aislados por una carcasa cerámica estándar.

Tomando la decisión correcta para su objetivo

Su decisión final debe ser guiada por el objetivo principal de su diseño.

- Si su objetivo principal es alcanzar temperaturas máximas: El MoSi₂ es la elección clara por su capacidad de operar de forma fiable por encima de 1800°C.

- Si su objetivo principal es la durabilidad y la resistencia química: El SiC proporciona un excelente equilibrio entre el rendimiento a alta temperatura y la resistencia en entornos industriales exigentes.

- Si su objetivo principal es la pureza absoluta: El PBN es la única opción para aplicaciones como el procesamiento de semiconductores donde la contaminación no puede tolerarse.

- Si su objetivo principal es la seguridad inherente y la autorregulación: Las cerámicas PTC ofrecen un mecanismo de seguridad incorporado que simplifica el diseño y evita el sobrecalentamiento.

- Si su objetivo principal es el calentamiento rápido y la uniformidad térmica: El AlN ofrece una conductividad térmica excepcional para aplicaciones que requieren una distribución de temperatura rápida y uniforme.

Al comprender estos perfiles de materiales, puede seleccionar un elemento calefactor que ofrezca no solo calor, sino el rendimiento preciso, la fiabilidad y la seguridad que su aplicación exige.

Tabla resumen:

| Material | Temperatura Máxima | Características Clave | Aplicaciones Principales |

|---|---|---|---|

| Disilicuro de Molibdeno (MoSi₂) | 1850°C | Resistencia extrema al calor, forma capa protectora de sílice | Metalurgia, fusión de vidrio, cocción de cerámica |

| Carburo de Silicio (SiC) | 1625°C | Duradero, resistente a la oxidación y corrosión química | Hornos industriales, aparatos de gas |

| Nitruro de Boro Pirolítico (PBN) | 1600°C | Ultrapuro, químicamente inerte, estabilidad térmica | Fabricación de semiconductores, MBE |

| Nitruro de Aluminio (AlN) | 600°C | Alta conductividad térmica, calentamiento rápido | Soldadores, medicina, aeroespacial |

| Cerámicas PTC | 1000°C | Autorregulables, seguras contra el sobrecalentamiento | Calentadores de ambiente, pistolas de pegamento, automoción |

Desbloquee todo el potencial de su laboratorio con las soluciones de calefacción avanzadas de KINTEK

¿Está luchando por encontrar el elemento calefactor cerámico adecuado para sus aplicaciones de alta temperatura? En KINTEK, nos especializamos en proporcionar soluciones de hornos de alta temperatura de vanguardia adaptadas a sus necesidades únicas. Aprovechando nuestras excepcionales capacidades de I+D y fabricación interna, ofrecemos una línea completa de productos que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales específicos, ya sea en investigación, procesamiento industrial o desarrollo de semiconductores.

No deje que las limitaciones de materiales lo detengan: contáctenos hoy para discutir cómo nuestra experiencia puede mejorar la eficiencia y confiabilidad de su laboratorio. Comuníquese ahora a través de nuestro formulario de contacto y ¡construyamos juntos la solución perfecta!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cuál es el rango de temperatura en el que los elementos calefactores de MoSi2 no deben usarse durante largos períodos? Evite 400-700°C para prevenir fallos

- ¿Qué tipos de elementos calefactores de disilicida de molibdeno están disponibles? Elija el elemento adecuado para sus necesidades de alta temperatura

- ¿Cómo se pueden personalizar los elementos calefactores de alta temperatura para diferentes aplicaciones? Adapte los elementos para obtener el máximo rendimiento

- ¿Cuáles son las diferencias clave entre los elementos calefactores de SiC y MoSi2 en los hornos de sinterización? Elija el elemento adecuado para sus necesidades de alta temperatura

- ¿Cuáles son las ventajas de utilizar elementos calefactores de disiliciuro de molibdeno para el procesamiento de aleaciones de aluminio? (Guía de calentamiento rápido)