En resumen, la principal diferencia es que los elementos calefactores de disiliciuro de molibdeno (MoSi2) están construidos para temperaturas más altas (hasta 1800 °C) pero requieren una atmósfera limpia y oxidante, mientras que los elementos de carburo de silicio (SiC) son más versátiles y robustos para procesos de hasta 1600 °C. Su elección depende fundamentalmente de la temperatura de sinterización requerida y de su capacidad operativa para el mantenimiento.

La decisión entre SiC y MoSi2 no se trata de cuál es "mejor", sino de cuál es la herramienta adecuada para el trabajo. El MoSi2 ofrece un rendimiento superior a altas temperaturas, mientras que el SiC proporciona una mayor flexibilidad operativa y tolerancia a temperaturas ligeramente más bajas.

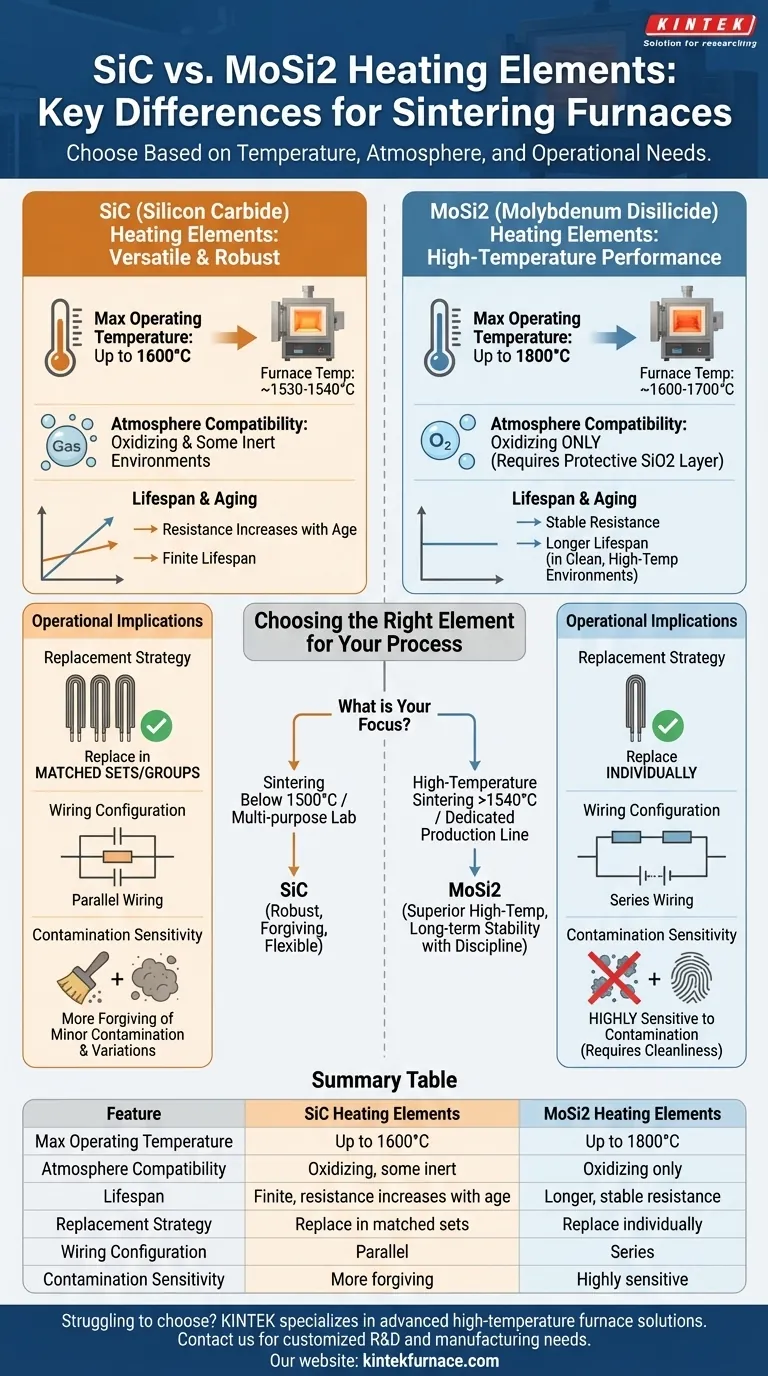

Diferencias técnicas fundamentales

Comprender la ciencia de los materiales detrás de cada elemento es el primer paso para tomar una decisión informada. Sus propiedades inherentes dictan sus ventanas operativas ideales y sus modos de falla.

Temperatura máxima de funcionamiento

Los elementos de MoSi2 son la elección clara para el calor extremo. Pueden operar a temperaturas superficiales del elemento de 1800 °C o incluso más, lo que permite temperaturas de procesamiento del horno en el rango de 1600-1700 °C.

Los elementos de SiC tienen una temperatura máxima de funcionamiento más baja. Su superficie no debe exceder los 1600 °C, lo que se traduce en una temperatura máxima práctica del horno de alrededor de 1530-1540 °C.

Compatibilidad y resistencia atmosféricas

Los elementos de MoSi2 prosperan en atmósferas oxidantes. A altas temperaturas, forman una capa protectora y auto-reparadora de dióxido de silicio (SiO2) vítreo que evita una mayor oxidación del elemento. No son adecuados para atmósferas reductoras.

Los elementos de SiC son más versátiles. Pueden usarse en una gama más amplia de entornos, incluidas atmósferas oxidantes y algunas inertes, lo que los hace adecuados para procesos más variados.

Vida útil y características de envejecimiento

Los elementos de SiC tienen una vida útil finita y su resistencia eléctrica aumenta con la edad y el uso. Este proceso de envejecimiento es un factor operativo crítico.

Los elementos de MoSi2 no presentan la misma variación de resistencia. Cuando se operan correctamente por encima de 1500 °C y en un ambiente limpio, pueden tener una vida útil significativamente más larga que los elementos de SiC.

Implicaciones operativas y de mantenimiento

La forma en que se utiliza y se mantiene el horno es tan importante como la tecnología del elemento. Estos dos materiales exigen procedimientos operativos muy diferentes.

Estrategia de reemplazo de elementos

Dado que la resistencia de los elementos de SiC cambia con el tiempo, un elemento fallido no puede simplemente ser reemplazado por uno nuevo. La menor resistencia del nuevo elemento consumiría demasiada corriente. Por lo tanto, los elementos de SiC deben reemplazarse en conjuntos emparejados o grupos completos de hornos para asegurar una carga eléctrica equilibrada.

Los elementos de MoSi2 mantienen una resistencia estable, por lo que un solo elemento fallido puede reemplazarse individualmente. Esto puede simplificar el mantenimiento y reducir el costo inmediato de una sola falla.

Cableado y control de energía

Los elementos de SiC suelen cablearse en paralelo. Esta configuración se adapta a la necesidad de gestionar la energía de elementos que envejecen a diferentes ritmos.

Los elementos de MoSi2 se cablean en serie. Esta configuración más simple es posible porque su resistencia permanece estable durante toda su vida útil.

Sensibilidad a la contaminación

Esta es una debilidad crítica del MoSi2. Estos elementos son altamente susceptibles a la contaminación, lo que puede degradar su capa protectora de SiO2 y provocar una falla prematura. Un mantenimiento estricto del horno y una limpieza del proceso son innegociables.

Los elementos de SiC son generalmente más robustos y tolerantes a variaciones menores del proceso y una limpieza del horno menos que perfecta, aunque siempre se recomiendan buenas prácticas de mantenimiento.

Comprendiendo las compensaciones

La elección de un elemento calefactor implica equilibrar el rendimiento con la realidad operativa. No existe una opción universalmente superior, solo la que mejor se adapta a su contexto específico.

La encrucijada de la temperatura

La decisión a menudo gira en torno a los 1500 °C. Para temperaturas de sinterización constantes por debajo de 1450 °C, el SiC suele ser la opción más fiable y rentable. Para procesos que requieren temperaturas por encima de 1540 °C, el MoSi2 es la única opción viable.

Costo de tiempo de actividad vs. costo de reemplazo

Si bien un juego completo de elementos de SiC puede ser un gasto significativo, su reemplazo es un evento de mantenimiento predecible. La capacidad de reemplazar elementos individuales de MoSi2 parece más económica, pero una falla causada por la contaminación puede provocar tiempos de inactividad inesperados y problemas.

La carga de mantenimiento

El MoSi2 promete una vida útil más larga, pero solo si puede garantizar un entorno operativo limpio. Si su proceso involucra aglutinantes que producen contaminantes o si sus protocolos de mantenimiento no son rigurosos, la longevidad percibida del MoSi2 quizás nunca se materialice. La robustez del SiC suele ser una apuesta más segura en estos escenarios.

Tomando la decisión correcta para su proceso

Base su decisión en sus necesidades operativas específicas y recurrentes.

- Si su enfoque principal es la sinterización por debajo de 1500 °C: Los elementos de SiC ofrecen una solución robusta, tolerante y rentable para una amplia gama de atmósferas.

- Si su enfoque principal es la sinterización a alta temperatura (>1540 °C): El MoSi2 es su única opción práctica y debe comprometerse con el riguroso mantenimiento que requiere.

- Si dirige un laboratorio multipropósito con procesos variados: La versatilidad y la tolerancia atmosférica del SiC a menudo lo convierten en la opción más flexible.

- Si tiene una línea de producción dedicada de alto volumen con protocolos estrictos: La estabilidad a largo plazo y la capacidad de reemplazo individual del MoSi2 pueden ofrecer un valor superior a lo largo de su vida útil.

En última instancia, seleccionar el elemento calefactor correcto consiste en alinear las capacidades del material con los requisitos de su proceso y la disciplina operativa.

Tabla resumen:

| Característica | Elementos calefactores de SiC | Elementos calefactores de MoSi2 |

|---|---|---|

| Temperatura máx. de funcionamiento | Hasta 1600°C | Hasta 1800°C |

| Compatibilidad atmosférica | Oxidante, algunas inertes | Solo oxidante |

| Vida útil | Finita, la resistencia aumenta con la edad | Más larga, resistencia estable |

| Estrategia de reemplazo | Reemplazar en conjuntos emparejados | Reemplazar individualmente |

| Configuración de cableado | Paralelo | Serie |

| Sensibilidad a la contaminación | Más tolerante | Altamente sensible |

¿Le cuesta elegir el elemento calefactor adecuado para su horno de sinterización? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de mufla, tubulares, rotativos, de vacío y de atmósfera, y sistemas CVD/PECVD. Con una excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer con precisión sus necesidades experimentales únicas. Ya sea que requiera la versatilidad del SiC o el rendimiento a alta temperatura del MoSi2, nuestros expertos pueden ayudarle a optimizar su proceso para lograr eficiencia y fiabilidad. Contáctenos hoy para discutir cómo KINTEK puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de mufla de laboratorio con elevación inferior

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué papel desempeñan los elementos calefactores de MoSi2 en experimentos a 1500 °C? Clave para la Estabilidad y la Precisión

- ¿Qué materiales cerámicos se utilizan comúnmente para elementos calefactores? Descubra lo mejor para sus necesidades de alta temperatura

- ¿Cuál es el rango de temperatura en el que los elementos calefactores de MoSi2 no deben usarse durante largos períodos? Evite 400-700°C para prevenir fallos

- ¿Cómo se pueden personalizar los elementos calefactores de alta temperatura para diferentes aplicaciones? Adapte los elementos para obtener el máximo rendimiento

- ¿Qué tipos de elementos calefactores de disilicida de molibdeno están disponibles? Elija el elemento adecuado para sus necesidades de alta temperatura