A un nivel fundamental, los elementos calefactores de disilicida de molibdeno (MoSi2) se clasifican por su forma física y configuración para adaptarse a diferentes diseños de hornos. Los tipos más comunes son los elementos en forma de U, en forma de W (también conocidos como de vástago múltiple) y de varilla recta. Estos también pueden producirse en varias formas especiales o hechas a medida para aplicaciones de calefacción específicas y complejas.

Si bien la forma física es la diferencia más visible, el verdadero desafío es seleccionar un elemento que se alinee con el perfil térmico, la atmósfera y la estrategia de mantenimiento de su horno. Las propiedades únicas del MoSi2 —su excepcional capacidad para altas temperaturas en el aire y su fragilidad a temperatura ambiente— dictan tanto su diseño como su manipulación.

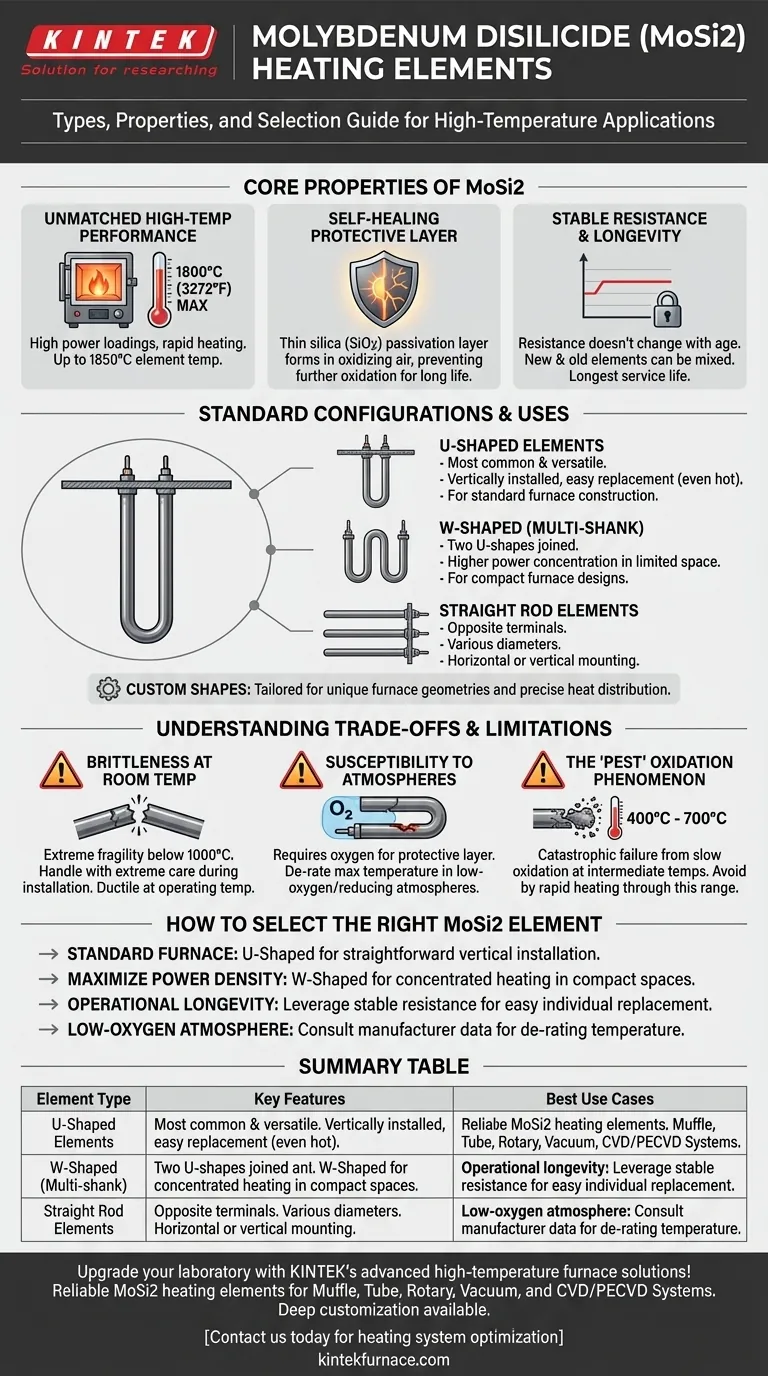

Las propiedades fundamentales de los elementos de MoSi2

Para seleccionar el tipo correcto, primero debe comprender el material en sí. El MoSi2 es un compuesto cerámico-metálico valorado por su rendimiento en los entornos más exigentes.

Rendimiento inigualable a altas temperaturas

Los elementos de disilicida de molibdeno son conocidos por su capacidad para operar a temperaturas de horno extremadamente altas, típicamente hasta 1800 °C (3272 °F), con algunos grados que alcanzan temperaturas de elemento de 1850 °C.

Pueden manejar cargas de potencia (vatios) muy altas, lo que permite un calentamiento rápido del horno.

La capa protectora autorreparable

En una atmósfera oxidante (como el aire), el MoSi2 desarrolla una capa superficial delgada y no conductora de sílice (SiO2). Esta capa de pasivación protege el elemento de una mayor oxidación y es la clave de su larga vida útil a altas temperaturas.

Resistencia estable y longevidad

A diferencia de muchos otros elementos metálicos, la resistencia eléctrica del MoSi2 no cambia con la edad o el uso. Esta estabilidad es una ventaja significativa, ya que significa que los elementos nuevos y viejos se pueden conectar en el mismo circuito sin problemas.

Esta propiedad, combinada con su resistencia a la oxidación, le da al MoSi2 la vida útil inherente más larga de cualquier elemento calefactor eléctrico.

Configuraciones estándar y sus usos

La forma de un elemento de MoSi2 está impulsada enteramente por el diseño del horno y cómo debe distribuirse el calor.

Elementos en forma de U

La forma de U es la configuración más común y versátil. Se instala típicamente de forma vertical, colgando del techo del horno, con ambos terminales eléctricos en la parte superior.

Este diseño es simple, robusto y fácil de reemplazar, incluso mientras el horno aún está caliente.

Elementos en forma de W (de vástago múltiple)

Un elemento en forma de W o de vástago múltiple es esencialmente dos formas de U unidas. Su propósito principal es proporcionar una mayor concentración de potencia de calefacción en un área específica.

Estos se utilizan a menudo en diseños de hornos compactos donde maximizar la densidad de potencia es fundamental.

Elementos de varilla recta

Los elementos rectos se utilizan cuando el diseño del horno requiere terminales en lados opuestos. Se pueden montar horizontal o verticalmente. A menudo se fabrican en diferentes diámetros para la "zona caliente" y las secciones de terminales más frías.

Formas personalizadas y especiales

Para equipos altamente especializados, como hornos de laboratorio con geometrías de cámara únicas, los fabricantes pueden producir formas personalizadas. Esto garantiza una distribución y uniformidad óptimas del calor para la aplicación específica.

Comprensión de las ventajas y limitaciones

Ningún material es perfecto. Reconocer las limitaciones del MoSi2 es fundamental para una implementación exitosa y para evitar fallas costosas.

Fragilidad a temperatura ambiente

El mayor desafío del MoSi2 es su extrema fragilidad por debajo de los 1000 °C. Los elementos son rígidos y frágiles, como el vidrio, cuando están fríos.

Deben manipularse con sumo cuidado durante el envío, el desembalaje y la instalación para evitar fracturas. Una vez a la temperatura de funcionamiento, se vuelven más dúctiles y menos susceptibles a los golpes mecánicos.

Susceptibilidad a atmósferas específicas

La capa protectora de sílice requiere oxígeno para formarse y mantenerse. En atmósferas con poco oxígeno o reductoras, esta capa no puede formarse correctamente, lo que provoca una degradación acelerada del elemento.

Si se opera en una atmósfera de este tipo, la temperatura máxima del elemento debe reducirse significativamente según las especificaciones del fabricante.

El fenómeno de oxidación "Pest"

A temperaturas intermedias, típicamente entre 400 °C y 700 °C, el MoSi2 puede estar sujeto a un modo de falla catastrófico conocido como pesting. Esto ocurre cuando la oxidación lenta desintegra el material en un polvo.

Esto generalmente se evita calentando rápidamente a través de este rango de temperatura, lo cual es una práctica estándar para los hornos que utilizan estos elementos.

Cómo seleccionar el elemento de MoSi2 adecuado

Su elección debe guiarse por sus objetivos operativos específicos y el diseño del horno.

- Si su enfoque principal es la construcción estándar de hornos: los elementos en forma de U ofrecen la solución más sencilla y ampliamente utilizada para la instalación vertical.

- Si su enfoque principal es maximizar la densidad de potencia: los elementos en forma de W (de vástago múltiple) concentran más potencia de calefacción en un espacio confinado para diseños compactos.

- Si su enfoque principal es la longevidad operativa: aproveche la resistencia estable del MoSi2 reemplazando los elementos individuales según sea necesario sin tener que igualar la resistencia de un conjunto completo.

- Si está operando en una atmósfera con poco oxígeno: debe consultar los datos del fabricante para reducir la temperatura máxima del elemento y evitar fallas prematuras.

Comprender estas propiedades y configuraciones del material le permite diseñar y mantener un sistema de calefacción de alta temperatura más confiable y eficiente.

Tabla resumen:

| Tipo de elemento | Características clave | Mejores casos de uso |

|---|---|---|

| En forma de U | Versátil, fácil de instalar y reemplazar, cuelga verticalmente | Construcción estándar de hornos, aplicaciones generales de alta temperatura |

| En forma de W (de vástago múltiple) | Alta densidad de potencia, diseño compacto | Maximizar la calefacción en espacios confinados, hornos compactos |

| Varilla recta | Terminales en lados opuestos, diámetros variables | Montaje horizontal o vertical en diseños de hornos específicos |

| Formas personalizadas | Adaptadas a geometrías únicas | Aplicaciones especializadas que requieren una distribución precisa del calor |

¡Mejore su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios elementos calefactores de MoSi2 confiables, incluidos hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos para una mayor eficiencia y longevidad. Contáctenos hoy para analizar cómo podemos optimizar su sistema de calefacción.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son las aplicaciones principales de los elementos calefactores de disilicuro de molibdeno (MoSi2) en hornos? Logre la excelencia a alta temperatura

- ¿Qué materiales cerámicos se utilizan comúnmente para elementos calefactores? Descubra lo mejor para sus necesidades de alta temperatura

- ¿Cuáles son las principales aplicaciones de los elementos calefactores de MoSi₂ en la investigación? Logre un control de alta temperatura fiable para la síntesis de materiales

- ¿Cuál es el rango de temperatura para los elementos calefactores de MoSi2? Maximice la vida útil en aplicaciones de alta temperatura

- ¿Qué papel desempeñan los elementos calefactores de MoSi2 en experimentos a 1500 °C? Clave para la Estabilidad y la Precisión