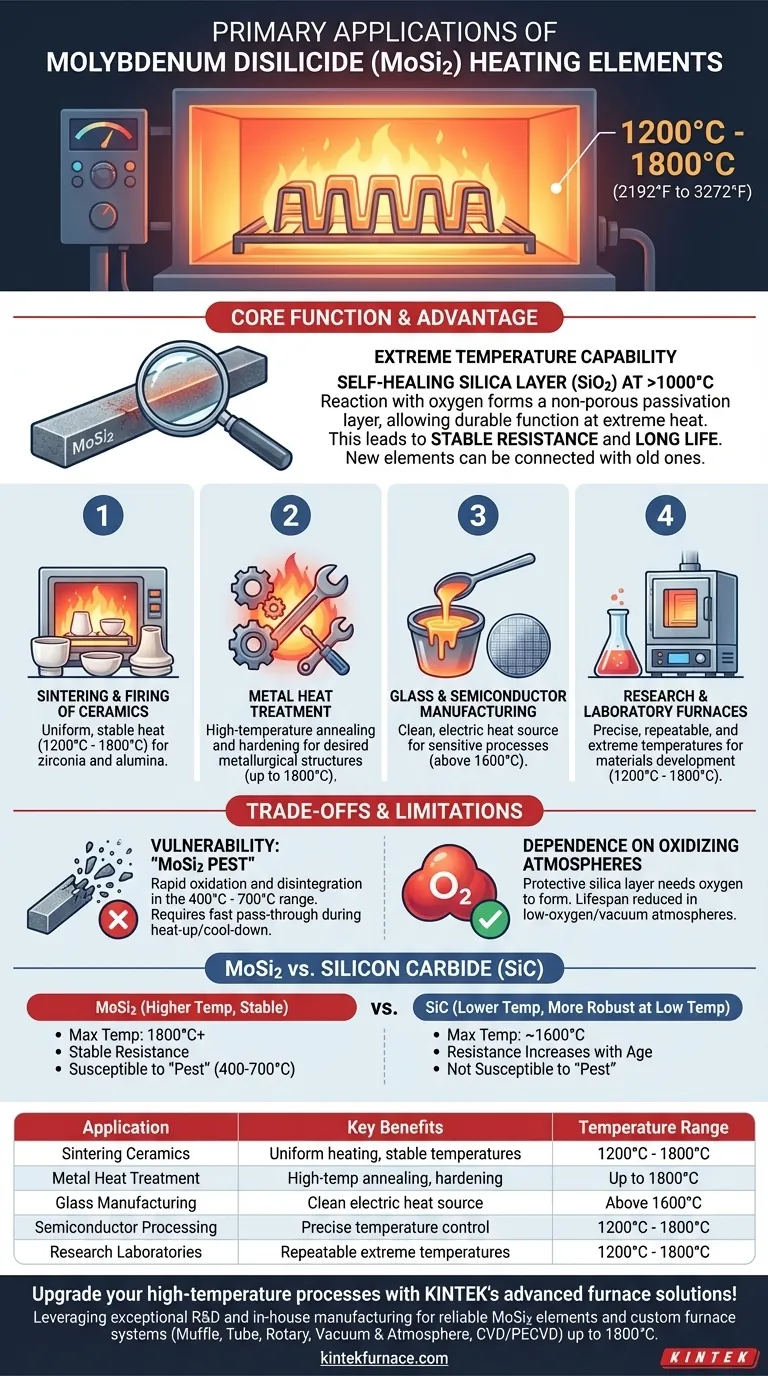

En esencia, los elementos calefactores de disilicuro de molibdeno (MoSi2) son la solución ideal para hornos industriales y de laboratorio que deben alcanzar temperaturas de funcionamiento extremadamente altas. Sus aplicaciones principales incluyen la sinterización de cerámicas avanzadas, el tratamiento térmico de metales a alta temperatura, la fabricación de vidrio y el procesamiento de semiconductores, donde las temperaturas superan rutinariamente lo que otros elementos eléctricos pueden soportar, operando típicamente entre 1200 °C y 1800 °C (2192 °F a 3272 °F).

La elección de utilizar elementos calefactores de MoSi2 se debe a un factor principal: la necesidad de calor fiable, estable y duradero en atmósferas oxidantes a temperaturas superiores a 1600 °C. Su capacidad única para formar una capa protectora autorreparable los hace inigualables para los procesos de alta temperatura más exigentes.

La característica definitoria: Capacidad de temperatura extrema

El valor de los elementos de MoSi2 radica en su ciencia de materiales. A diferencia de otros elementos que simplemente se degradan más rápido a altas temperaturas, el MoSi2 aprovecha el calor para protegerse.

Cómo el MoSi2 logra altas temperaturas

A temperaturas superiores a aproximadamente 1000 °C, los elementos de MoSi2 reaccionan con el oxígeno en la atmósfera del horno. Esta reacción forma una capa de pasivación delgada y no porosa de sílice (SiO2) en la superficie del elemento.

Esta capa de sílice autorreparable actúa como una barrera protectora, evitando una mayor oxidación del material subyacente y permitiendo que el elemento funcione de manera duradera a temperaturas extremas.

El impacto en el rendimiento del horno

Esta propiedad única da como resultado una resistencia excepcionalmente estable durante la larga vida útil del elemento. Debido a que los elementos no envejecen ni cambian sus características eléctricas, los elementos nuevos se pueden conectar en serie con los más antiguos sin problemas.

Además, los elementos de MoSi2 pueden manejar altas cargas de vatios y ciclos térmicos rápidos, lo que permite tiempos rápidos de calentamiento y enfriamiento del horno sin causar choques térmicos ni degradación.

Aplicaciones industriales principales

La estabilidad a alta temperatura del MoSi2 lo hace esencial para una variedad de procesos industriales y científicos especializados.

Sinterización y cocción de cerámicas

Procesos como la sinterización de zirconia y la cocción de alúmina requieren temperaturas uniformes y estables que a menudo superan los 1600 °C. Los elementos de MoSi2 proporcionan el calor y el control necesarios para garantizar propiedades de material consistentes.

Tratamiento térmico de metales

Aunque muchos tratamientos de metales ocurren a temperaturas más bajas, los procesos especializados como el recocido y el endurecimiento a alta temperatura requieren las capacidades de los elementos de MoSi2 para lograr las estructuras metalúrgicas deseadas.

Fabricación de vidrio y semiconductores

La fabricación y el procesamiento de vidrio especial y ciertos materiales semiconductores implican pasos de fusión o difusión que ocurren a temperaturas muy altas. El MoSi2 proporciona una fuente de calor eléctrica limpia adecuada para estos entornos sensibles.

Hornos de investigación y laboratorio

En entornos de investigación, la capacidad de lograr temperaturas precisas, repetibles y extremas es fundamental para el desarrollo de materiales. Los elementos de MoSi2 son un componente estándar en hornos de laboratorio de alta temperatura utilizados para una amplia gama de experimentos.

Comprensión de las compensaciones y limitaciones

Aunque potentes, los elementos de MoSi2 no son una solución universal. Su rendimiento depende en gran medida de las condiciones de funcionamiento específicas, e ignorarlas puede provocar una falla prematura.

La "plaga de MoSi2": una vulnerabilidad crítica a baja temperatura

Los elementos de MoSi2 son susceptibles a un fenómeno destructivo conocido como "plaga" o "pesting". Esto ocurre cuando el material se mantiene durante períodos prolongados en un rango de temperatura de aproximadamente 400 °C a 700 °C.

En este rango, se produce una rápida oxidación a lo largo de los límites de grano antes de que se pueda formar una capa protectora de sílice, lo que provoca la desintegración del elemento en un polvo. Por lo tanto, los hornos que utilizan MoSi2 deben programarse para pasar rápidamente por este rango de temperatura durante el calentamiento y el enfriamiento.

Dependencia de atmósferas oxidantes

La capa protectora de sílice requiere oxígeno para formarse. El uso de elementos de MoSi2 en atmósferas con bajo contenido de oxígeno, reductoras o al vacío reduce significativamente su temperatura máxima de funcionamiento y su vida útil, ya que el mecanismo de autorreparación se desactiva.

MoSi2 frente a carburo de silicio (SiC)

En comparación con el carburo de silicio (SiC), otro elemento común de alta temperatura, el MoSi2 ofrece una temperatura máxima más alta (1800 °C+ frente a ~1600 °C para el SiC). La resistencia del MoSi2 es estable con la edad, mientras que la resistencia del SiC aumenta con el tiempo, lo que requiere su reemplazo en conjuntos coincidentes.

Sin embargo, los elementos de SiC no son susceptibles al fenómeno de la "plaga" y pueden ser más robustos en aplicaciones con ciclos frecuentes a través de rangos de temperatura más bajos.

Tomar la decisión correcta para su objetivo

La selección del elemento calefactor correcto requiere comprender el perfil térmico completo y la atmósfera de su proceso, no solo la temperatura máxima.

- Si su objetivo principal es operar constantemente por encima de 1600 °C en una atmósfera oxidante: El MoSi2 es la opción definitiva y más duradera.

- Si su proceso implica períodos prolongados en el rango de 400-700 °C: Debe evitarse el MoSi2 debido al alto riesgo de desintegración por "plaga"; considere el SiC u otras alternativas.

- Si su temperatura más alta está por debajo de 1550 °C y prioriza la simplicidad operativa: El carburo de silicio (SiC) suele ser una solución más práctica y rentable.

En última instancia, elegir el elemento calefactor adecuado consiste en hacer coincidir las fortalezas y debilidades únicas del material con las demandas específicas de su aplicación térmica.

Tabla resumen:

| Aplicación | Beneficios clave | Rango de temperatura |

|---|---|---|

| Sinterización de cerámicas | Calentamiento uniforme, temperaturas estables | 1200 °C - 1800 °C |

| Tratamiento térmico de metales | Recocido a alta temperatura, endurecimiento | Hasta 1800 °C |

| Fabricación de vidrio | Fuente de calor eléctrica limpia | Por encima de 1600 °C |

| Procesamiento de semiconductores | Control preciso de la temperatura | 1200 °C - 1800 °C |

| Laboratorios de investigación | Temperaturas extremas repetibles | 1200 °C - 1800 °C |

¡Mejore sus procesos de alta temperatura con las soluciones avanzadas de hornos de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios elementos calefactores MoSi2 fiables y sistemas de hornos personalizados, incluidos hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza un rendimiento preciso para sus necesidades experimentales únicas, ofreciendo durabilidad y eficiencia en atmósferas oxidantes de hasta 1800 °C. Contáctenos hoy para discutir cómo podemos mejorar sus aplicaciones térmicas.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son las ventajas de utilizar elementos calefactores de disiliciuro de molibdeno para el procesamiento de aleaciones de aluminio? (Guía de calentamiento rápido)

- ¿Qué papel desempeñan los elementos calefactores de MoSi2 en experimentos a 1500 °C? Clave para la Estabilidad y la Precisión

- ¿Qué materiales cerámicos se utilizan comúnmente para elementos calefactores? Descubra lo mejor para sus necesidades de alta temperatura

- ¿Cuáles son las diferencias clave entre los elementos calefactores de SiC y MoSi2 en los hornos de sinterización? Elija el elemento adecuado para sus necesidades de alta temperatura

- ¿Cuál es el rango de temperatura en el que los elementos calefactores de MoSi2 no deben usarse durante largos períodos? Evite 400-700°C para prevenir fallos