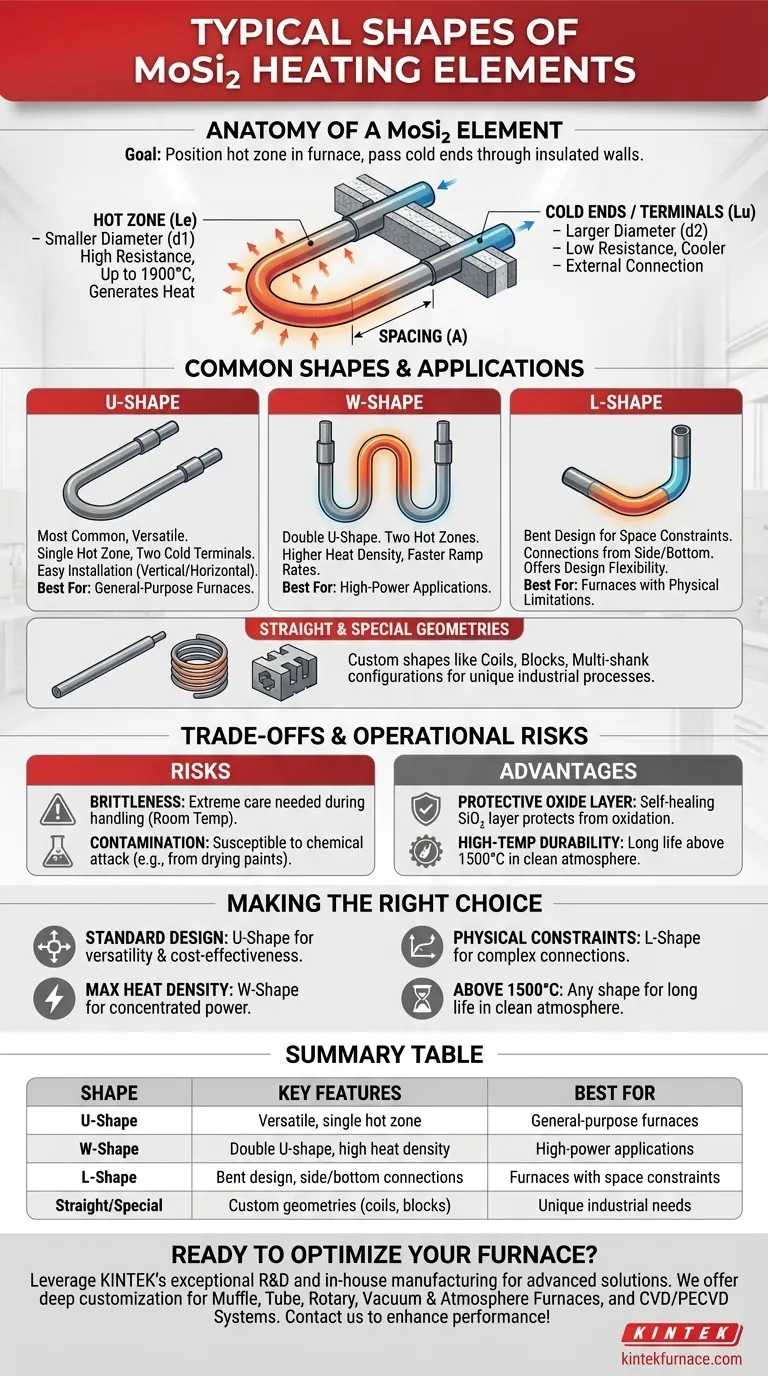

En la práctica, los elementos calefactores de disiliciuro de molibdeno (MoSi₂) se fabrican en varias formas estándar para adaptarse a diferentes diseños de hornos y requisitos de calentamiento. Las geometrías más comunes y versátiles son la forma de U, la forma de W y la forma de L. Estas formas, junto con opciones más especializadas, están diseñadas para optimizar la distribución del calor y simplificar las conexiones eléctricas fuera de la cámara calentada.

La elección de la forma de un elemento de MoSi₂ es una función directa del diseño del horno. El objetivo es posicionar correctamente la "zona caliente", delgada y generadora de calor, dentro del horno, mientras que los "extremos fríos", más gruesos y no calefactores, atraviesan las paredes aisladas para una conexión eléctrica segura y eficiente.

La anatomía de un elemento de MoSi₂

Para comprender por qué existen diferentes formas, primero debe comprender las dos secciones distintas de un elemento típico.

La zona caliente (Le)

La zona caliente es la sección activa y productora de calor del elemento. Tiene un diámetro menor (d1), lo que le confiere una mayor resistencia eléctrica. Cuando fluye la corriente, esta resistencia genera un calor intenso, permitiendo que la superficie del elemento alcance temperaturas de hasta 1900 °C.

Los extremos fríos / Terminales (Lu)

Los extremos fríos, o terminales, son las secciones más gruesas (d2) en los extremos del elemento. Su mayor diámetro da como resultado una resistencia eléctrica mucho menor, por lo que permanecen significativamente más fríos que la zona caliente. Estos terminales están diseñados para atravesar el aislamiento del horno para la conexión de alimentación externa.

La curva en U y el espaciado (A)

La curva que conecta las dos patas de un elemento (como en una forma de U) y la distancia entre esas patas (el espaciado 'A') son parámetros de diseño críticos. Estas dimensiones deben coincidir con la geometría del horno y la ubicación de los orificios de los terminales en la pared del horno.

Formas comunes y sus aplicaciones

La forma de un elemento está determinada por cómo se organizan las zonas calientes y frías para adaptarse a un horno específico.

Forma de U

Esta es la configuración más común y versátil. Consiste en una única zona caliente doblada en forma de "U", con dos terminales fríos. Los elementos en forma de U son fáciles de instalar, ya sea vertical u horizontalmente, y son adecuados para una amplia gama de hornos de uso general.

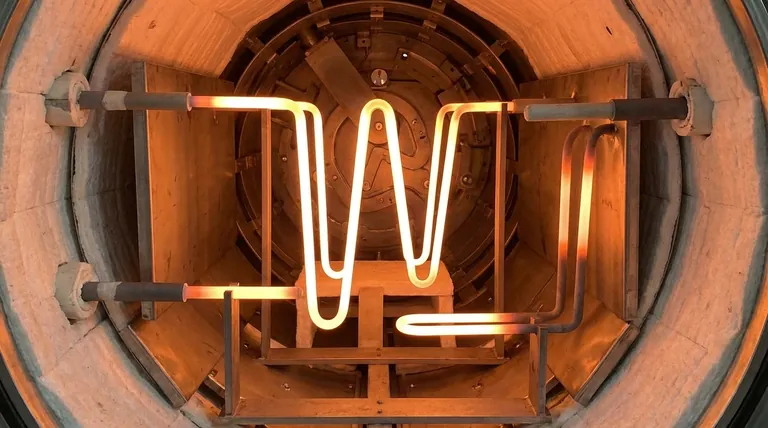

Forma de W

Una forma de W es efectivamente una forma de doble U, con tres patas y proporcionando dos zonas calientes. Este diseño ofrece más potencia de calentamiento dentro de una huella compacta, lo que lo hace ideal para aplicaciones que exigen una mayor densidad de calor o velocidades de rampa más rápidas.

Forma de L

Los elementos en forma de L se utilizan cuando las limitaciones de diseño del horno impiden que los terminales salgan rectos por la parte trasera o superior. La curva permite realizar conexiones desde el lateral o la parte inferior de la cámara del horno, ofreciendo una mayor flexibilidad de diseño.

Geometrías rectas y especiales

Aunque son menos comunes para las cámaras de los hornos, existen elementos de varilla recta. Los fabricantes también pueden producir formas altamente especializadas, como bobinas, bloques o configuraciones de múltiples vástagos, para satisfacer requisitos de calentamiento únicos para procesos industriales específicos.

Comprensión de las compensaciones y los riesgos operativos

Los elementos de MoSi₂ ofrecen un rendimiento excepcional a altas temperaturas, pero conllevan consideraciones operativas específicas que son fundamentales de entender.

Fragilidad extrema a temperatura ambiente

A temperaturas ambiente, el MoSi₂ es muy frágil y puede dañarse fácilmente. Se debe tener extremo cuidado durante el envío, la manipulación y la instalación para evitar la fractura del elemento.

Susceptibilidad a la contaminación

Estos elementos son muy susceptibles al ataque químico por contaminantes. Como señalan los técnicos experimentados, no secar adecuadamente los materiales pintados o coloreados antes de calentarlos puede liberar compuestos que degradan los elementos, acortando su vida útil.

La capa de óxido protectora

La clave de la longevidad de un elemento de MoSi₂ es la formación de una capa delgada y autosellante de dióxido de silicio (SiO₂) en su superficie. Esta capa protege el material subyacente de la oxidación a altas temperaturas, haciéndolo ideal para el trabajo continuo en atmósferas ricas en oxígeno.

Durabilidad superior a alta temperatura

A pesar de su fragilidad cuando están fríos, los elementos de MoSi₂ son muy duraderos a temperaturas de funcionamiento extremas. Cuando se operan consistentemente por encima de los 1500 °C, a menudo duran significativamente más que los elementos de carburo de silicio (SiC), siempre que la atmósfera del horno se mantenga limpia.

Tomar la decisión correcta para su objetivo

Seleccionar la geometría correcta del elemento es un paso crucial en el diseño o mantenimiento de un horno de alta temperatura. Su decisión debe guiarse por los requisitos térmicos y físicos específicos de su aplicación.

- Si su enfoque principal es el diseño estándar del horno: La forma de U ofrece la mejor combinación de versatilidad, facilidad de instalación y rentabilidad.

- Si su enfoque principal es maximizar la densidad de calor: Un elemento en forma de W proporciona más potencia de calentamiento en un área concentrada, ideal para procesos exigentes.

- Si su enfoque principal es adaptarse a las limitaciones físicas: Los elementos en forma de L u otras formas dobladas personalizadas son la solución cuando las conexiones de los terminales no pueden ser rectas.

- Si su enfoque principal es operar por encima de los 1500 °C: Cualquier forma de MoSi₂ proporciona una excelente longevidad, siempre que mantenga una atmósfera de horno limpia y no reactiva.

En última instancia, la geometría del elemento debe servir al diseño térmico del horno, asegurando que el calor se entregue de manera precisa y eficiente donde se necesita.

Tabla de resumen:

| Forma | Características clave | Ideal para |

|---|---|---|

| Forma de U | Versátil, fácil de instalar, zona caliente única | Hornos de uso general |

| Forma de W | Doble forma de U, dos zonas calientes, alta densidad de calor | Aplicaciones de alta potencia o rampa rápida |

| Forma de L | Diseño curvado para conexiones laterales/inferiores | Hornos con limitaciones de espacio |

| Recto/Especial | Geometrías personalizadas como bobinas o bloques | Necesidades únicas de calentamiento industrial |

¿Listo para optimizar su horno de alta temperatura con el elemento calefactor MoSi2 perfecto? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas adaptadas a las necesidades de su laboratorio. Nuestra línea de productos incluye hornos mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo podemos mejorar el rendimiento y la eficiencia de su horno.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?