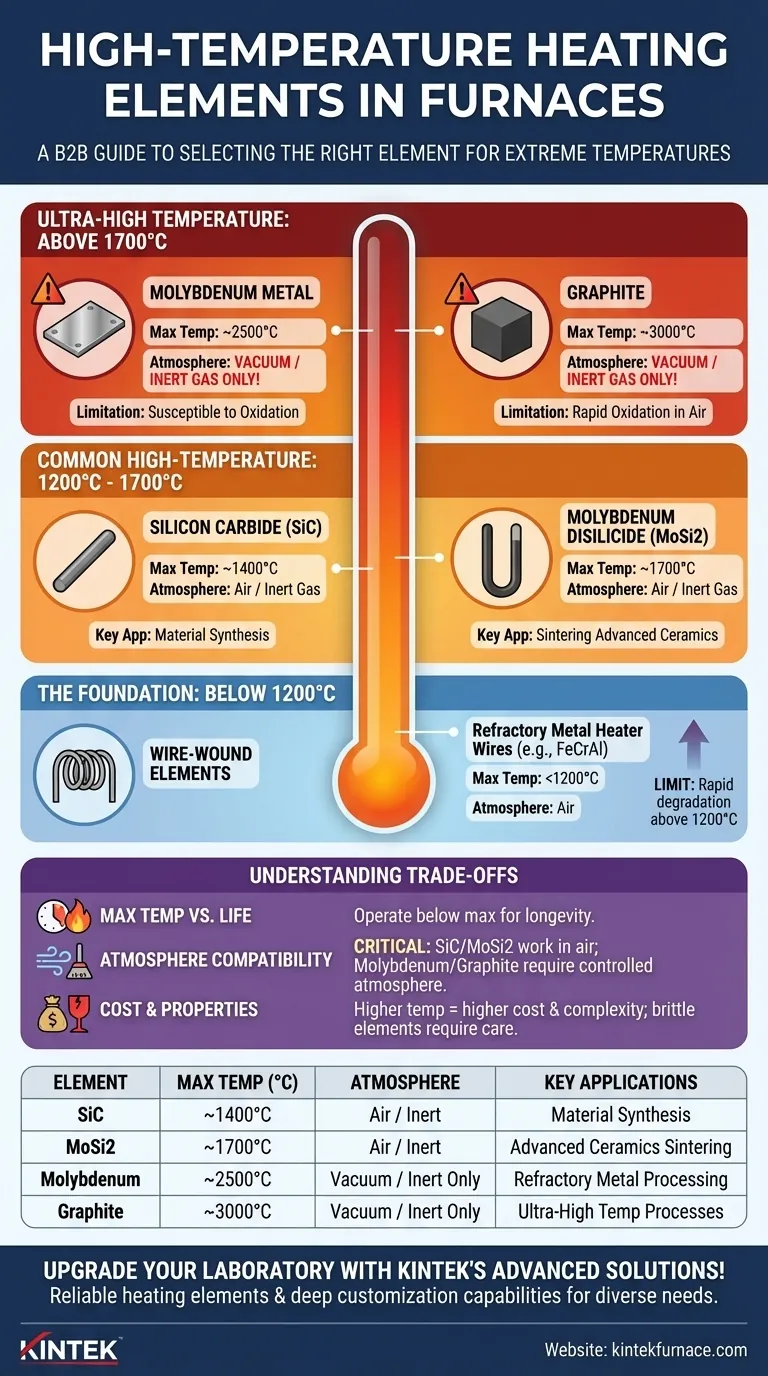

Para hornos que operan por encima de los 1200 °C, los principales elementos calefactores utilizados son el carburo de silicio (SiC) y el disiliciuro de molibdeno (MoSi2). Para temperaturas aún más extremas, se requieren elementos especializados como molibdeno puro y grafito, aunque estos exigen condiciones atmosféricas específicas para funcionar.

La elección de un elemento calefactor de alta temperatura no se trata solo de alcanzar una temperatura máxima; es una decisión crítica basada en la atmósfera operativa requerida, la vida útil del elemento a esa temperatura y su compatibilidad química con su proceso.

La base: Calefacción estándar frente a alta temperatura

Para comprender los elementos de alta temperatura, es útil conocer la línea base. Muchos hornos comunes están limitados a una temperatura máxima por una razón específica.

Por debajo de 1200 °C: Elementos enrollados en alambre

Los hornos diseñados para 1200 °C o menos suelen utilizar alambres calefactores de metal refractario. Estos elementos, a menudo hechos de aleaciones de hierro-cromo-aluminio, están incrustados en las paredes aisladas del horno.

Este diseño maximiza la uniformidad térmica y el espacio interno, pero tiene un techo de temperatura claro. Superar el límite de estos elementos provoca una degradación y un fallo rápidos.

Subiendo de nivel: Elementos comunes de alta temperatura

Cuando los procesos requieren temperaturas entre 1200 °C y 1700 °C, es necesario un tipo diferente de elementos basados en cerámica. Estos son los caballos de batalla de las aplicaciones modernas de alta temperatura.

Elementos de carburo de silicio (SiC) (Hasta ~1400 °C)

El carburo de silicio es una opción robusta y fiable para aplicaciones que necesitan superar los límites de los elementos de alambre. A menudo se suspenden como varillas dentro de la cámara del horno.

Los elementos de SiC son conocidos por su durabilidad y resistencia al desgaste, lo que los hace adecuados para una amplia gama de tareas de síntesis y procesamiento de materiales.

Elementos de disiliciuro de molibdeno (MoSi2) (Hasta ~1700 °C)

Para el siguiente nivel de temperatura, el disiliciuro de molibdeno es el estándar de la industria. Estos elementos pueden operar a temperaturas significativamente más altas que el SiC.

A menudo denominados varillas de "silicio molibdeno", los elementos de MoSi2 son esenciales para procesos como la sinterización de cerámicas avanzadas que exigen temperaturas cercanas a los 1700 °C. Generan un calor inmenso y ofrecen una excelente resistencia a la corrosión en muchos entornos.

Superando los límites: Opciones de temperatura ultra alta

Para alcanzar temperaturas superiores a 1700 °C, es necesario ir más allá de los compuestos cerámicos hacia elementos puros que tienen puntos de fusión extremadamente altos. Sin embargo, estos elementos vienen con una restricción crítica.

Elementos de metal de molibdeno (Hasta ~2500 °C)

Los calentadores de molibdeno puro pueden alcanzar temperaturas muy superiores a las del MoSi2. Se utilizan en hornos altamente especializados para el procesamiento de metales refractarios y otras aplicaciones exigentes.

Su principal limitación es una grave susceptibilidad a la oxidación. Los elementos de molibdeno deben operarse en vacío o en una atmósfera de gas inerte puro (como argón) para evitar que se quemen instantáneamente.

Elementos de grafito (Hasta ~3000 °C)

Para los procesos térmicos más extremos, el grafito es la mejor opción para la calefacción por resistencia, capaz de alcanzar temperaturas de 3000 °C.

Al igual que el molibdeno, el grafito se oxidará y desintegrará rápidamente si se expone al oxígeno a altas temperaturas. Por lo tanto, los hornos de grafito siempre están diseñados para operar bajo un alto vacío o en un entorno de gas inerte controlado.

Comprender las compensaciones

Seleccionar un elemento es un acto de equilibrio. La temperatura más alta no siempre es la mejor opción, ya que introduce complejidad y limitaciones operativas.

Temperatura máxima frente a vida útil operativa

Cada elemento calefactor tiene una temperatura máxima, pero operarlo constantemente a ese pico acortará drásticamente su vida útil. Para una mayor longevidad, los hornos se operan típicamente unos cientos de grados por debajo del máximo absoluto del elemento.

La compatibilidad atmosférica es fundamental

Esta es la compensación más importante. El SiC y el MoSi2 a menudo pueden operar en atmósfera de aire, lo que los hace versátiles y más fáciles de usar.

En contraste, el molibdeno y el grafito requieren absolutamente una atmósfera controlada y libre de oxígeno. Esto añade un coste y una complejidad significativos al diseño del horno, lo que implica bombas de vacío, sistemas de suministro de gas y controles sofisticados.

Coste y propiedades físicas

Los elementos de alta temperatura son más caros que el alambre estándar. También pueden ser frágiles, especialmente a temperatura ambiente, lo que requiere un manejo cuidadoso durante la instalación y el mantenimiento.

Tomar la decisión correcta para su aplicación

Su decisión final debe guiarse por los requisitos específicos de su proceso, no solo por el deseo de alcanzar la temperatura más alta.

- Si su enfoque principal es el calentamiento rutinario hasta 1400 °C: El carburo de silicio (SiC) proporciona una solución fiable y rentable que funciona bien en aire.

- Si su enfoque principal es la sinterización a alta temperatura en aire (hasta 1700 °C): El disiliciuro de molibdeno (MoSi2) es la opción definitiva por su alta capacidad térmica en un entorno de oxígeno.

- Si su enfoque principal son las temperaturas ultra altas superiores a 1800 °C: El grafito es el estándar, pero debe estar preparado para operar dentro de un vacío o una atmósfera de gas inerte.

Elegir el elemento correcto asegura que su equipo no solo sea capaz, sino también fiable y rentable para la tarea prevista.

Tabla de resumen:

| Tipo de elemento | Temperatura máx. (°C) | Requisitos de atmósfera | Aplicaciones clave |

|---|---|---|---|

| Carburo de silicio (SiC) | ~1400°C | Aire o gases inertes | Síntesis de materiales, procesamiento general de alta temperatura |

| Disiliciuro de molibdeno (MoSi2) | ~1700°C | Aire o gases inertes | Sinterización de cerámicas avanzadas |

| Molibdeno | ~2500°C | Solo vacío o gas inerte | Procesamiento de metales refractarios |

| Grafito | ~3000°C | Solo vacío o gas inerte | Procesos de temperatura ultra alta |

¡Mejore su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a laboratorios diversos elementos y sistemas de calefacción fiables adaptados a sus necesidades. Nuestra línea de productos incluye hornos tipo Mufla, de Tubo, Rotatorios, de Vacío y con Atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo podemos mejorar sus procesos de alta temperatura con hornos duraderos, eficientes y de diseño personalizado.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío