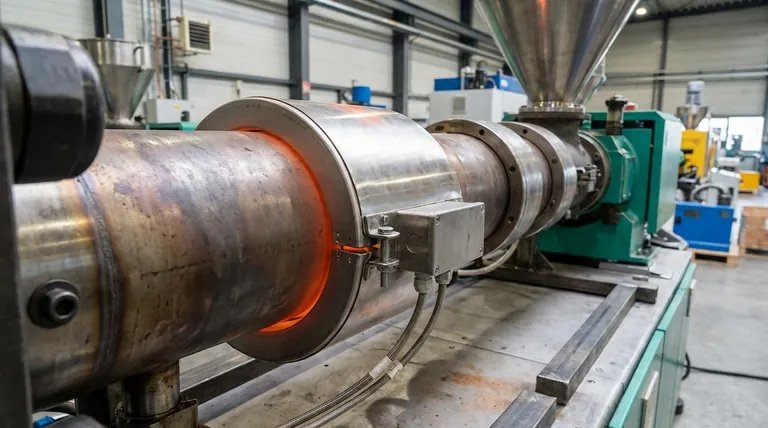

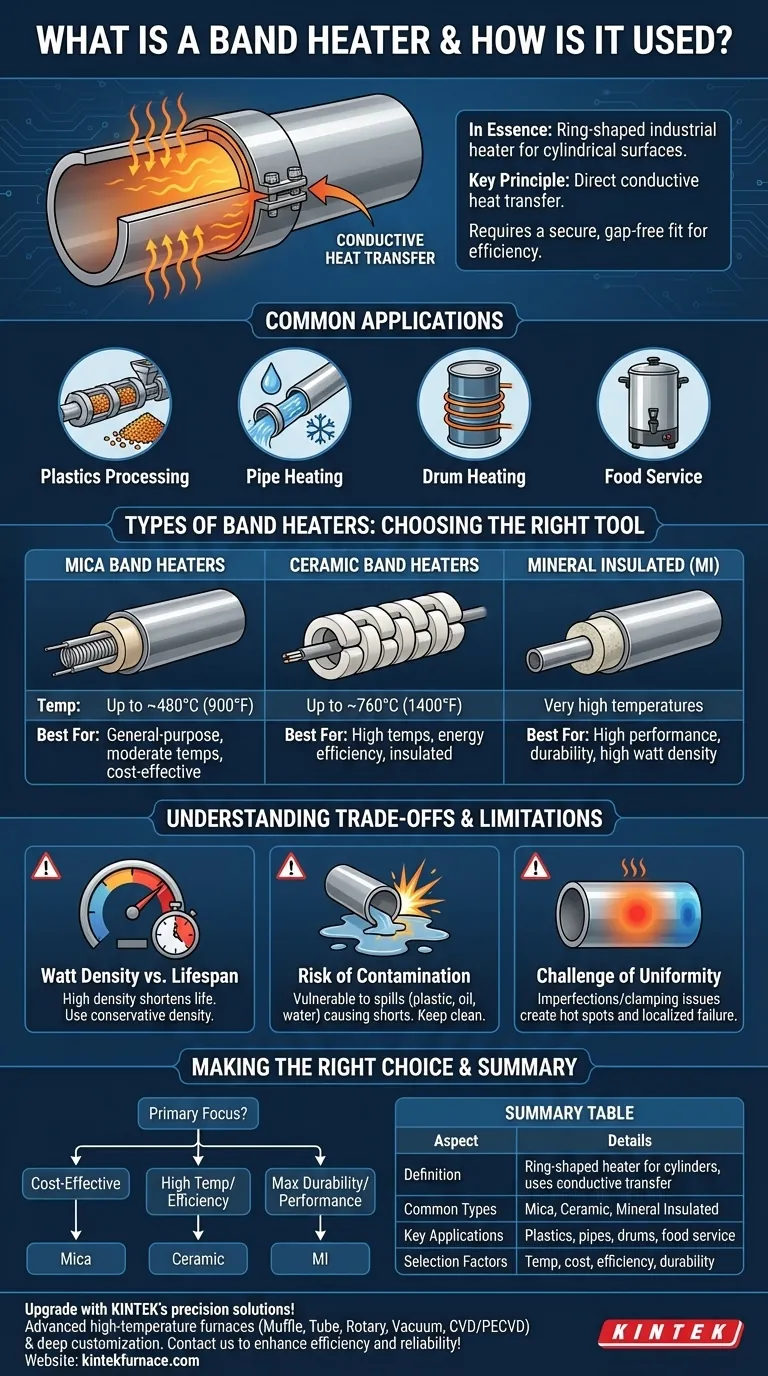

En esencia, un calentador de banda es un dispositivo de calefacción industrial en forma de anillo diseñado para sujetarse alrededor de una superficie cilíndrica. Funciona conduciendo el calor directamente al objeto que rodea, lo que lo hace altamente eficiente para calentar el contenido de tuberías, barriles y boquillas. Estos calentadores son caballos de batalla en industrias como el procesamiento de plásticos, donde se utilizan para calentar los barriles de máquinas de moldeo por inyección y extrusión.

El principio fundamental de un calentador de banda es su simplicidad y su carácter directo. Sin embargo, su rendimiento y vida útil no están garantizados; dependen enteramente de la selección del tipo de calentador correcto para la aplicación y de asegurar un ajuste apretado y uniforme para una máxima transferencia de calor conductivo.

El Principio Fundamental: Transferencia de Calor por Conducción

La eficacia de un calentador de banda se basa en su capacidad de hacer contacto físico directo con la superficie que necesita calentar. Comprender este principio es clave para utilizarlos correctamente.

De Tira a Anillo

En su forma más básica, un calentador de banda es simplemente un calentador de tira —un elemento calefactor plano— que ha sido formado en una forma circular o semicircular. Esto permite que se ajuste cómodamente alrededor de un cilindro.

El Papel Crítico del Sujetado

Los calentadores de banda transfieren energía principalmente por conducción. Esto requiere un ajuste seguro y sin espacios entre la superficie interior del calentador y la pared del cilindro. Cualquier espacio de aire actúa como aislante, atrapando el calor en el propio calentador, lo que lleva a la ineficiencia y al desgaste prematuro. Un sujetado adecuado es innegociable para el rendimiento.

Aplicaciones Comunes

Aunque la industria del plástico es un usuario principal, los calentadores de banda se encuentran en cualquier proceso que requiera calor fiable en una superficie cilíndrica. Esto incluye:

- Moldeo por Inyección y Extrusión de Plásticos: Fundición de pellets de plástico dentro del barril de la máquina.

- Calentamiento de Tuberías: Mantenimiento de la temperatura del fluido o prevención de la congelación en tuberías.

- Calentamiento de Tambores: Calentamiento del contenido de tambores de 55 galones para reducir la viscosidad.

- Servicio de Alimentos: Calentamiento de hervidores, cafeteras y otros recipientes cilíndricos.

Tipos de Calentadores de Banda: Eligiendo la Herramienta Correcta

La construcción específica de un calentador de banda dicta su temperatura de funcionamiento, eficiencia y vida útil. Seleccionar el tipo correcto es la decisión más crítica que tomará.

Calentadores de Banda de Mica

Los calentadores de banda de mica son la opción más común y rentable. Utilizan un alambre de resistencia de níquel-cromo enrollado alrededor de un núcleo de mica, que luego se encierra en una cubierta de chapa metálica. Son excelentes para aplicaciones de uso general con requisitos de temperatura moderados (hasta ~480 °C / 900 °F).

Calentadores de Banda Cerámicos

Para temperaturas más altas y una mayor eficiencia energética, los calentadores de banda cerámicos son la opción superior. Consisten en "nudillos" cerámicos entrelazados que albergan el alambre de resistencia. Esta construcción les permite operar a temperaturas más altas (hasta ~760 °C / 1400 °F) y proporciona un grado de aislamiento, lo que puede reducir la pérdida de calor ambiental y disminuir los costos de energía.

Calentadores de Banda con Aislamiento Mineral (MI)

Los calentadores con aislamiento mineral representan el nivel de alto rendimiento. El elemento calefactor está encapsulado en un aislamiento mineral denso (típicamente óxido de magnesio) dentro de una cubierta metálica sin costuras. Este diseño robusto proporciona una transferencia de calor excepcional, alta durabilidad y la capacidad de manejar densidades de vatios muy altas, lo que los hace ideales para las aplicaciones más exigentes.

Comprendiendo las Ventajas y Desventajas

Aunque potentes, los calentadores de banda no están exentos de limitaciones. Reconocer estos posibles problemas es crucial para una implementación exitosa y una larga vida útil.

Densidad de Vatios vs. Vida Útil del Calentador

La densidad de vatios es la medida de la producción de calor por pulgada cuadrada de la superficie del calentador. Buscar una densidad de vatios muy alta para lograr tiempos de calentamiento más rápidos acortará drásticamente la vida útil del calentador. Siempre es mejor usar un calentador más grande o más eficiente con una densidad de vatios conservadora.

El Riesgo de Contaminación

Los calentadores de banda son vulnerables a la contaminación. Los derrames de materiales como plástico fundido, aceite o incluso agua pueden filtrarse en los componentes internos del calentador, causando cortocircuitos eléctricos y fallas inmediatas. Un entorno operativo limpio es esencial.

El Desafío de la Uniformidad

Lograr un calor perfectamente uniforme en toda la superficie puede ser difícil. Pequeñas imperfecciones en la superficie del cilindro o un sujetado inadecuado pueden crear puntos calientes en el calentador, lo que lleva a una falla localizada mientras otras partes del cilindro permanecen insuficientemente calentadas.

Tomando la Decisión Correcta para Su Aplicación

La selección del calentador de banda correcto implica hacer coincidir la tecnología con sus objetivos operativos específicos, presupuesto y requisitos de temperatura.

- Si su enfoque principal es la calefacción rentable y de uso general: Un calentador de banda de mica proporciona el mejor equilibrio entre rendimiento y precio para temperaturas moderadas.

- Si su enfoque principal son las altas temperaturas o la eficiencia energética: Un calentador de banda cerámico ofrecerá una vida útil más larga y una menor pérdida de calor ambiental, justificando su mayor costo inicial.

- Si su enfoque principal es la máxima durabilidad y rendimiento: Un calentador de banda con aislamiento mineral (MI) es la solución más robusta para aplicaciones de misión crítica con altas demandas de densidad de vatios.

Al hacer coincidir la tecnología del calentador con sus demandas operativas, garantiza un rendimiento térmico fiable, eficiente y duradero para su proceso.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Definición | Calentador industrial en forma de anillo para superficies cilíndricas, que utiliza transferencia de calor por conducción. |

| Tipos Comunes | Mica (hasta 480°C), Cerámico (hasta 760°C), Aislamiento Mineral (alta durabilidad). |

| Aplicaciones Clave | Procesamiento de plásticos, calentamiento de tuberías, calentamiento de tambores, equipos de servicio de alimentos. |

| Factores de Selección | Necesidades de temperatura, costo, eficiencia y requisitos de durabilidad. |

¡Mejore su calefacción industrial con las soluciones de precisión de KINTEK! Aprovechando una I+D excepcional y fabricación interna, ofrecemos sistemas avanzados de hornos de alta temperatura, incluyendo hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza que satisfacemos sus necesidades experimentales y de producción únicas. ¡Contáctenos hoy para discutir cómo nuestros calentadores de banda y otros productos pueden mejorar su eficiencia y fiabilidad!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección