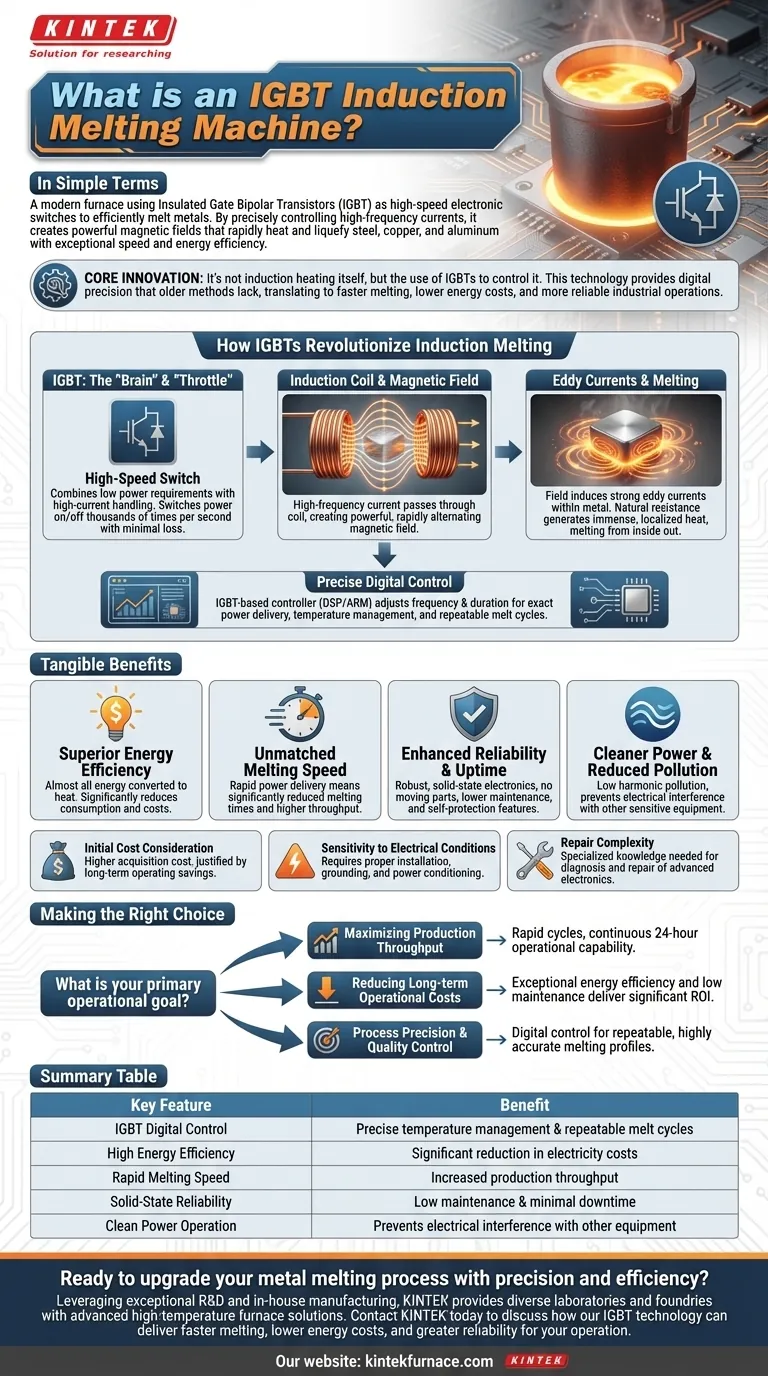

En términos sencillos, una máquina de fusión por inducción IGBT es un horno moderno que utiliza un tipo específico de interruptor electrónico de alta velocidad —el Transistor Bipolar de Puerta Aislada (IGBT)— para fundir metales de manera eficiente. Al controlar con precisión las corrientes eléctricas de alta frecuencia, estas máquinas crean un potente campo magnético que calienta y licúa rápidamente metales como el acero, el cobre y el aluminio con una velocidad y eficiencia energética excepcionales.

La innovación principal no es la calefacción por inducción en sí, sino el uso de IGBT para controlarla. Esta tecnología proporciona un nivel de precisión digital del que carecen los métodos más antiguos, lo que se traduce directamente en una fusión más rápida, menores costos de energía y operaciones industriales más confiables.

Cómo los IGBT revolucionan la fusión por inducción

Para comprender el valor de un horno IGBT, primero debe comprender el papel de su componente central. Es el "cerebro" y el "acelerador" de todo el sistema.

El papel del IGBT como interruptor de alta velocidad

Un IGBT, o Transistor Bipolar de Puerta Aislada, es un potente dispositivo semiconductor. Piense en él como un interruptor de luz digital increíblemente rápido y robusto para corrientes eléctricas muy altas.

Combina los bajos requisitos de potencia de un MOSFET (otro tipo de transistor) con la capacidad de manejo de alta corriente de un transistor bipolar. Esto le permite encender y apagar grandes cantidades de energía miles de veces por segundo con una mínima pérdida de energía.

Generación de calor mediante inducción

El horno funciona haciendo pasar la corriente alterna de alta frecuencia, gestionada por el IGBT, a través de una bobina de cobre. Esto crea un potente y rápidamente alternante campo magnético dentro de la bobina.

Cuando se coloca un metal conductor dentro de este campo, el campo induce fuertes corrientes eléctricas dentro del propio metal, conocidas como corrientes de Foucault. La resistencia natural del metal a estas corrientes genera un calor inmenso y localizado, lo que hace que se derrita rápidamente de adentro hacia afuera.

El poder del control preciso

Aquí es donde la función del IGBT se vuelve crítica. Al ajustar con precisión la frecuencia y la duración de la conmutación, el controlador basado en IGBT (a menudo un procesador DSP o ARM) dicta la cantidad exacta de energía entregada a la bobina.

Este control digital permite una gestión exacta de la temperatura, ciclos de fusión repetibles y la capacidad de adaptarse a diferentes metales y tamaños de carga al instante. Es la diferencia entre usar un mazo y un bisturí quirúrgico.

Los beneficios tangibles en aplicaciones industriales

Las ventajas técnicas de los IGBT se traducen directamente en mejoras medibles en la planta de producción.

Eficiencia energética superior

Debido a que los IGBT conmutan la energía de manera tan limpia y con un desperdicio mínimo, casi toda la energía eléctrica extraída de la red se convierte en calor útil en el metal. Esto reduce drásticamente el consumo de energía en comparación con los hornos de resistencia o de combustible más antiguos, lo que genera importantes ahorros de costos.

Velocidad de fusión y rendimiento inigualables

La capacidad de entregar una alta concentración de energía rápidamente significa que los tiempos de fusión se reducen significativamente. Los ciclos de fusión más rápidos conducen directamente a un mayor rendimiento de producción, lo que permite a una instalación procesar más material en menos tiempo.

Fiabilidad y tiempo de actividad mejorados

La tecnología IGBT se basa en electrónica de estado sólido robusta sin partes móviles. Esto resulta en una fiabilidad mucho mayor y menores requisitos de mantenimiento que los sistemas más antiguos. Características como la autoprotección incorporada también evitan daños por fallas eléctricas, minimizando costosos tiempos de inactividad.

Energía más limpia y reducción de la contaminación

Un beneficio clave, a menudo pasado por alto, es la baja contaminación armónica. Esto significa que el horno extrae energía de la red eléctrica de una manera "limpia" y estable, evitando interferencias eléctricas que pueden interrumpir otros equipos sensibles en la instalación.

Comprendiendo las compensaciones

Ninguna tecnología está exenta de consideraciones. Una evaluación objetiva requiere reconocer las posibles desventajas.

Consideración del costo inicial

Los sistemas de inducción IGBT son tecnología avanzada. Su costo de adquisición inicial puede ser más alto que el de tipos de hornos más simples y menos eficientes. La inversión se justifica por los menores costos operativos a largo plazo derivados del ahorro de energía y el aumento de la productividad.

Sensibilidad a las condiciones eléctricas

Como la mayoría de los dispositivos electrónicos digitales de alto rendimiento, los sistemas de control de estos hornos pueden ser sensibles a sobretensiones graves o a una mala calidad de la energía. Una instalación, puesta a tierra y, a veces, equipos de acondicionamiento de energía adecuados son necesarios para garantizar un rendimiento y una longevidad óptimos.

Complejidad de la reparación

Aunque son muy fiables, los componentes avanzados de un sistema IGBT requieren conocimientos especializados para su diagnóstico y reparación. Una falla en un controlador o módulo de potencia no es una simple reparación mecánica y generalmente requiere un técnico capacitado para el servicio.

Tomando la decisión correcta para su operación

Elegir un horno de inducción IGBT es una decisión estratégica basada en sus principales objetivos operativos.

- Si su objetivo principal es maximizar el rendimiento de la producción: Los ciclos de fusión rápidos y la capacidad de operación continua las 24 horas de un horno IGBT son sus características más atractivas.

- Si su objetivo principal es reducir los costos operativos a largo plazo: La excepcional eficiencia energética y los bajos requisitos de mantenimiento le brindarán un retorno de la inversión significativo durante la vida útil del equipo.

- Si su objetivo principal es la precisión del proceso y el control de calidad: El control digital que ofrece la tecnología IGBT proporciona los perfiles de fusión repetibles y altamente precisos necesarios para la fundición y metalurgia de alta calidad.

En última instancia, la adopción de un sistema basado en IGBT es una inversión en control de procesos, eficiencia y fabricación preparada para el futuro.

Tabla resumen:

| Característica clave | Beneficio |

|---|---|

| Control digital IGBT | Gestión precisa de la temperatura y ciclos de fusión repetibles |

| Alta eficiencia energética | Reducción significativa de los costos de electricidad |

| Velocidad de fusión rápida | Mayor rendimiento de producción |

| Fiabilidad de estado sólido | Bajo mantenimiento y mínimo tiempo de inactividad |

| Operación con energía limpia | Evita interferencias eléctricas con otros equipos |

¿Listo para mejorar su proceso de fusión de metales con precisión y eficiencia?

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios y fundiciones soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de fusión por inducción IGBT, hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos de producción únicos.

Contacte con KINTEL hoy mismo para discutir cómo nuestra tecnología IGBT puede ofrecer una fusión más rápida, menores costos de energía y mayor fiabilidad para su operación.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje