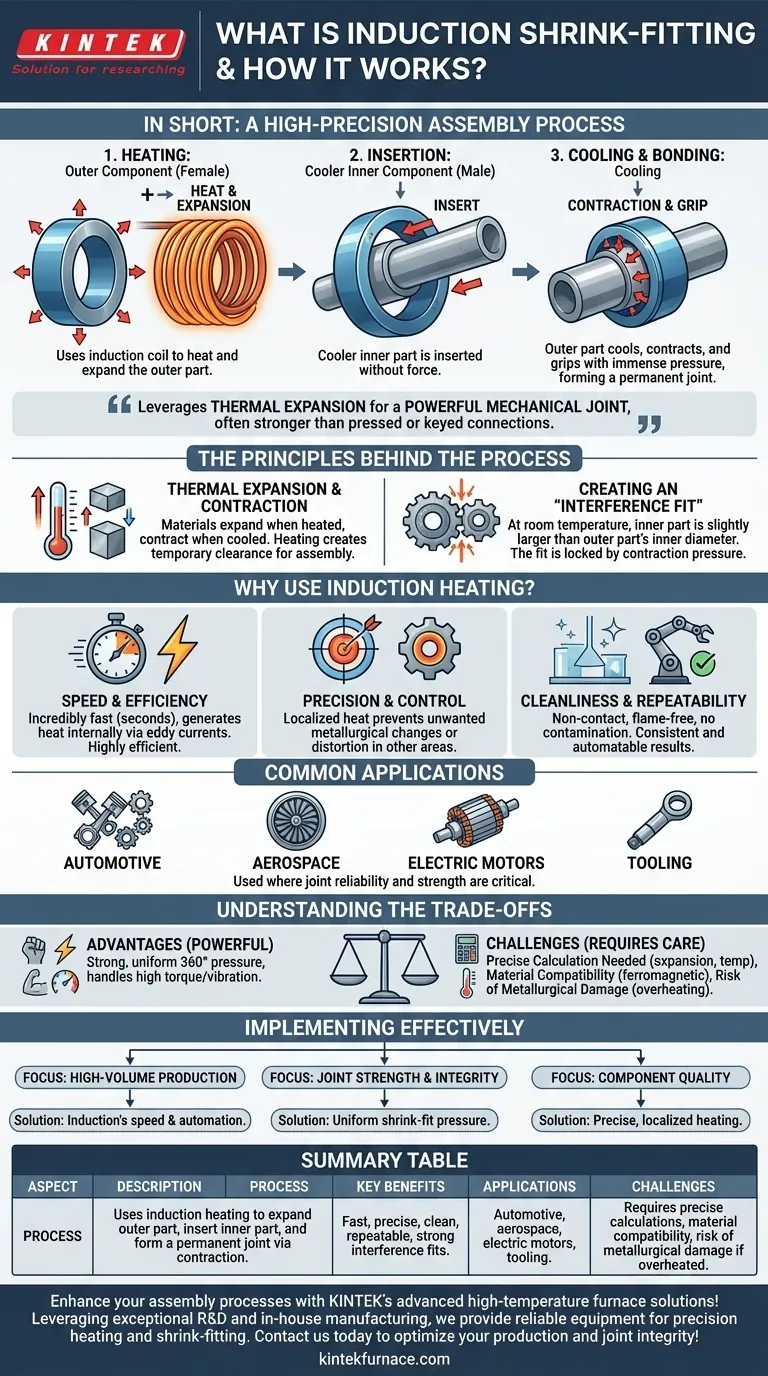

En resumen, el ajuste por contracción por inducción es un proceso de ensamblaje de alta precisión que utiliza el calor para crear una potente unión mecánica. Un componente exterior se calienta con una bobina de inducción, lo que hace que se expanda. Luego se inserta un segundo componente más frío, y a medida que la parte exterior se enfría y se contrae, sujeta la parte interior con una presión inmensa, formando una unión fuerte y permanente.

El ajuste por contracción por inducción aprovecha el principio fundamental de la expansión térmica, utilizando un calentamiento por inducción limpio y rápido para crear una potente unión mecánica que a menudo es más fuerte y fiable que un ajuste a presión o una conexión con chaveta.

Los Principios Detrás del Proceso

En esencia, el ajuste por contracción es un juego de dimensiones controladas. El proceso manipula el tamaño de los componentes utilizando la temperatura para lograr un ajuste que sería imposible en un estado ambiente.

Expansión y Contracción Térmica

Todos los materiales se expanden cuando se calientan y se contraen cuando se enfrían. El ajuste por contracción por inducción explota esta propiedad calentando solo el componente exterior, o parte "hembra".

Este calentamiento hace que la pieza se expanda lo suficiente como para aumentar su diámetro interior, permitiendo que el componente "macho" se inserte sin fuerza.

A medida que la pieza calentada se enfría, intenta volver a su tamaño original, contrayéndose firmemente alrededor de la pieza interior. Esta contracción crea una presión radial significativa, bloqueando los dos componentes.

Creando un "Ajuste por Interferencia"

El objetivo es crear lo que los ingenieros llaman un ajuste por interferencia. Esto significa que a temperatura ambiente, el diámetro exterior del componente interior es ligeramente mayor que el diámetro interior del componente exterior.

Sin calor, forzar estas piezas juntas requeriría una presión extrema, lo que podría dañarlas. La expansión temporal del calentamiento por inducción es la clave que permite el ensamblaje.

¿Por Qué Usar Calentamiento por Inducción?

Aunque se podría usar un horno o un soplete, el calentamiento por inducción ofrece ventajas únicas que lo convierten en la opción superior para la fabricación moderna.

Velocidad y Eficiencia

El calentamiento por inducción es increíblemente rápido, a menudo toma solo segundos. Un campo magnético alterno de una bobina genera corrientes eléctricas (corrientes de Foucault) directamente dentro de la propia pieza metálica, creando calor de adentro hacia afuera. Esto es mucho más eficiente que esperar a que el calor se transfiera desde una fuente externa como un horno.

Precisión y Control

El calor generado por inducción puede localizarse en un área muy específica. Se puede calentar solo el orificio de un engranaje sin afectar el temple de los dientes del engranaje. Esta precisión evita cambios metalúrgicos no deseados, distorsión o daños al resto del componente.

Limpieza y Repetibilidad

Debido a que es un proceso sin contacto y sin llama, la inducción es excepcionalmente limpia. No hay subproductos de combustión ni contaminación. El proceso también es altamente controlable y automatizable, asegurando que cada pieza se caliente a la misma temperatura exacta durante el mismo tiempo exacto, lo que brinda resultados consistentes y repetibles.

Aplicaciones Comunes

Encontrará el ajuste por contracción por inducción en industrias donde la fiabilidad y la resistencia de las uniones son críticas.

- Automoción: Montaje de engranajes, cojinetes y anillos en ejes.

- Aeroespacial: Ajuste de discos de turbina y componentes de motor.

- Motores Eléctricos: Fijación de rotores a ejes de motor.

- Herramientas: Inserción de anillos de carburo en portaherramientas de alto rendimiento.

Comprendiendo las Ventajas y Desventajas

Aunque es potente, el proceso no está exento de desafíos y requiere una ingeniería cuidadosa.

La Necesidad de un Cálculo Preciso

El éxito depende de cálculos correctos. Debe conocer el coeficiente de expansión térmica de los materiales, la interferencia inicial y las temperaturas ambiente para determinar la temperatura objetivo exacta. Un calentamiento insuficiente significa que las piezas no encajarán; un calentamiento excesivo puede dañar permanentemente las propiedades del material.

Compatibilidad de Materiales

El proceso funciona mejor en metales ferromagnéticos como el acero y el hierro, que responden bien a la inducción. También se basa en que el material tenga una tasa de expansión térmica adecuada sin dañarse por el ciclo de calor requerido.

Riesgo de Daño Metalúrgico

El sobrecalentamiento de una pieza es el mayor riesgo. Por ejemplo, si se sobrecalienta un engranaje de acero templado, se puede arruinar su temple, volviéndolo blando e inútil. El control adecuado de la temperatura no es opcional; es esencial para preservar la integridad del componente.

Implementando el Ajuste por Contracción por Inducción de Forma Efectiva

Elegir este método requiere una clara comprensión de sus objetivos de producción.

- Si su enfoque principal es la producción de alto volumen: La velocidad inigualable de la inducción y su potencial de automatización la convierten en la solución ideal para el ensamblaje repetible en una línea de producción.

- Si su enfoque principal es la resistencia e integridad de la unión: La presión uniforme de 360 grados de un ajuste por contracción crea una unión potente que puede soportar altos pares y vibraciones mejor que las chavetas o los tornillos de fijación.

- Si su enfoque principal es la calidad de los componentes: El calentamiento preciso y localizado por inducción protege las áreas sensibles de la pieza, minimizando el riesgo de deformación o daño del material.

Al dominar la aplicación controlada del calor, puede crear algunos de los ensamblajes mecánicos más fuertes y fiables posibles.

Tabla Resumen:

| Aspecto | Descripción |

|---|---|

| Proceso | Utiliza calentamiento por inducción para expandir la parte exterior, insertar la parte interior y formar una unión permanente mediante contracción. |

| Beneficios Clave | Rápido, preciso, limpio, repetible y crea fuertes ajustes por interferencia. |

| Aplicaciones | Automoción (engranajes, cojinetes), aeroespacial (discos de turbina), motores eléctricos, herramientas. |

| Desafíos | Requiere cálculos precisos, compatibilidad de materiales y riesgo de daño metalúrgico si se sobrecalienta. |

¡Mejore sus procesos de ensamblaje con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios equipos fiables como hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas en calentamiento de precisión y ajuste por contracción. Contáctenos hoy para discutir cómo podemos optimizar su producción y la integridad de sus uniones.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuál es el mecanismo de un horno de sinterización al vacío para AlCoCrFeNi2.1 + Y2O3? Optimice su procesamiento de aleaciones de alta entropía

- ¿Qué condiciones de procesamiento proporciona un horno de vacío para las microsferas de TiCp/Fe? Sinterización a 900 °C

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento

- ¿Cuál es el propósito de realizar un recocido a vacío medio en ampollas de trabajo? Asegurar una difusión pura a alta temperatura

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío