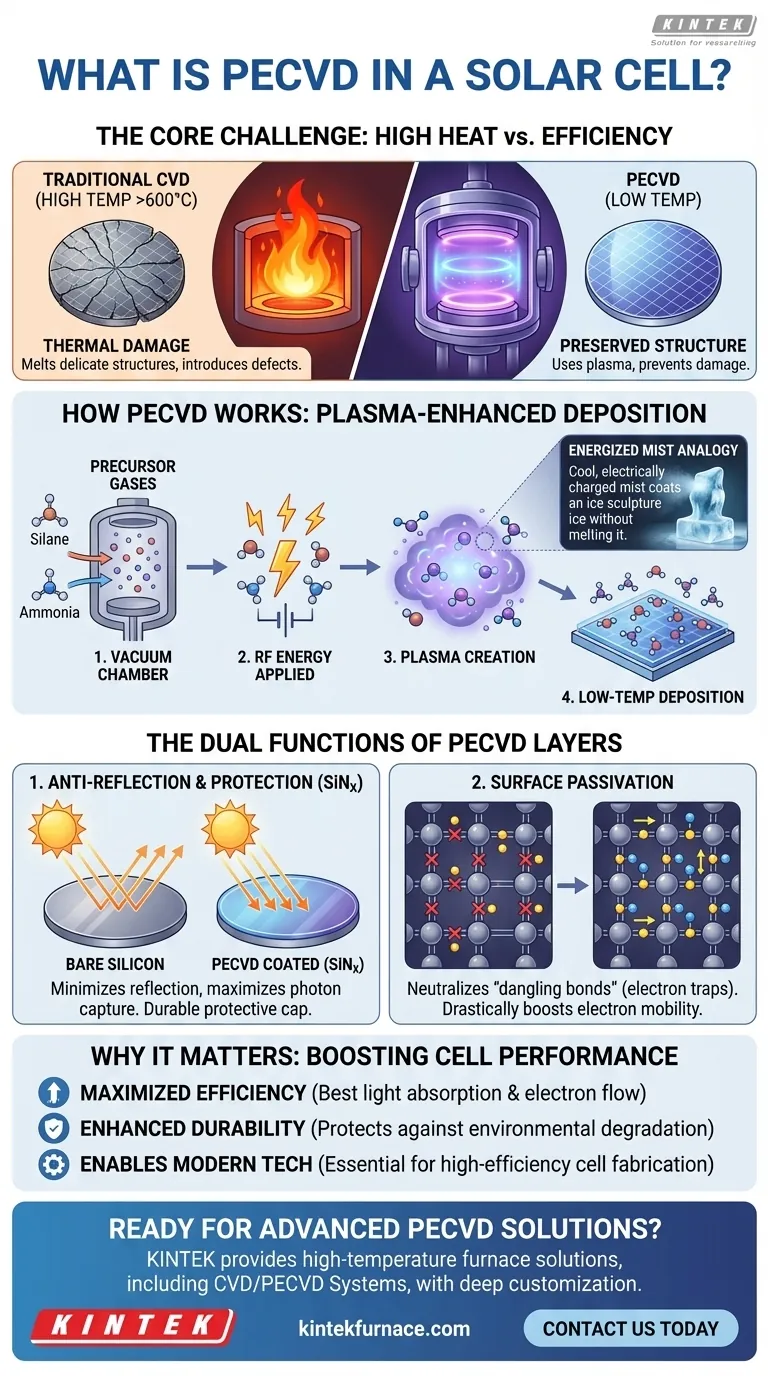

En la fabricación de células solares, PECVD es un proceso fundamental utilizado para depositar películas de alto rendimiento y extremadamente delgadas sobre la superficie de la célula a bajas temperaturas. Esta técnica, Deposición Química de Vapor Asistida por Plasma, cumple dos funciones principales: aplicar un recubrimiento antirreflectante para maximizar la absorción de luz solar y "pasivar" la superficie de silicio para mejorar su eficiencia eléctrica. Lo logra sin el calor elevado de otros métodos, que podría dañar la delicada estructura de la célula solar.

El desafío central en la fabricación de una célula solar de alta eficiencia es añadir capas cruciales que mejoran el rendimiento sin dañar el silicio subyacente. PECVD resuelve esto utilizando un gas energizado, o plasma, para depositar estas películas a bajas temperaturas, impulsando simultáneamente la captura de luz y el rendimiento electrónico de una manera que los métodos tradicionales de alta temperatura no pueden.

El Problema Central: Por qué la Temperatura es el Enemigo de la Eficiencia

La Necesidad de Capas Superficiales

Una oblea de silicio desnuda no es una célula solar eficiente. Para funcionar bien, necesita capas adicionales que le ayuden a capturar más luz y a conducir la electricidad de manera más efectiva.

Estas capas deben ser increíblemente delgadas, uniformes y poseer propiedades ópticas y eléctricas específicas.

El Daño Causado por el Calor Elevado

Los métodos de deposición tradicionales, como la Deposición Química de Vapor Térmica (CVD), requieren temperaturas muy altas (a menudo >600°C) para funcionar.

Exponer una célula solar terminada a dicho calor puede introducir defectos en la estructura cristalina del silicio, dañando efectivamente los componentes responsables de generar electricidad. Este daño térmico reduce permanentemente la eficiencia final de la célula.

Cómo Funciona PECVD: Usando Plasma en Lugar de Calor

El Papel del Plasma

PECVD evita la necesidad de calor elevado utilizando plasma. Dentro de una cámara de vacío, se introducen gases precursores (como silano y amoníaco para crear nitruro de silicio).

Luego se aplica energía de radiofrecuencia (RF), que enciende el gas en un plasma, un estado energizado de la materia. Este plasma tiene suficiente energía para descomponer los gases precursores en moléculas reactivas.

Estas moléculas reactivas luego se depositan sobre la superficie más fría de la célula solar, construyendo la capa de película delgada deseada capa por capa.

La Analogía de la "Neblina Energizada"

Imagine intentar recubrir una delicada escultura de hielo. Usar vapor caliente (como CVD tradicional) la derretiría y destruiría.

PECVD es como usar una neblina fresca y cargada eléctricamente. Las partículas de la neblina están lo suficientemente energizadas como para adherirse y formar un recubrimiento perfecto, pero el proceso es lo suficientemente frío como para dejar la escultura de hielo subyacente completamente intacta.

Las Dos Funciones Principales de PECVD en Células Solares

Función 1: Antirreflectante y Protección

La capa PECVD más común es el nitruro de silicio (SiNx). El propósito principal de esta capa es actuar como recubrimiento antirreflectante.

El silicio desnudo es brillante y refleja una porción significativa de la luz solar entrante. La capa de SiNx depositada con precisión tiene un índice de refracción que minimiza esta reflexión, permitiendo que más fotones (luz) entren en la célula y generen energía. Esta capa también proporciona una cubierta duradera que protege la célula de la humedad y la contaminación.

Función 2: Pasivación de Superficie

Esta es la función más crítica para el rendimiento eléctrico. La superficie de un cristal de silicio tiene "enlaces colgantes", enlaces químicos incompletos que actúan como trampas para los electrones.

Cuando la luz crea un par electrón-hueco, un electrón atrapado no puede contribuir a la corriente eléctrica, desperdiciando efectivamente su energía.

El nitruro de silicio depositado por PECVD es rico en hidrógeno. Durante el proceso, este hidrógeno se difunde ligeramente en la superficie del silicio y "pasiva" estos enlaces colgantes, neutralizando las trampas. Esto permite que los electrones se muevan libremente, mejorando drásticamente la movilidad de los portadores de carga e impulsando la eficiencia de conversión general de la célula.

Comprender las Compensaciones

Complejidad y Costo del Equipo

Los sistemas PECVD son cámaras de vacío sofisticadas que requieren generadores de energía de RF y sistemas de control de gas precisos. Esto hace que el equipo sea más complejo y costoso de comprar y mantener que los hornos de alta temperatura más simples.

El Control del Proceso es Crítico

La calidad de la película depositada es muy sensible a los parámetros del proceso, como la presión, las tasas de flujo de gas, la temperatura y la potencia del plasma. Cualquier desviación puede resultar en una película subóptima, lo que afecta negativamente la eficiencia de todo el lote de células solares.

Rendimiento frente a Necesidad

Aunque algunos pasos de fabricación se pueden realizar más rápido, las ganancias de PECVD son tan significativas para las células modernas de alta eficiencia que se considera un paso esencial que añade valor. La compensación en tiempo se ve más que compensada por el aumento drástico en el rendimiento final de la célula y el valor monetario.

Por Qué Esto es Importante para la Eficiencia de las Células Solares

La decisión de utilizar PECVD está directamente relacionada con el objetivo de producir paneles solares comercialmente viables y de alto rendimiento. Sus capacidades únicas lo convierten en una piedra angular de la industria.

- Si su enfoque principal es maximizar la eficiencia de la célula: PECVD es innegociable por su capacidad dual de proporcionar tanto una antirreflexión de primera clase como una pasivación de superficie esencial.

- Si su enfoque principal es crear paneles duraderos y de larga duración: La película densa de nitruro de silicio de PECVD proporciona una excelente protección contra la degradación ambiental.

- Si su enfoque principal es comprender la fabricación moderna de semiconductores: PECVD es un ejemplo clave del cambio en toda la industria hacia procesos a baja temperatura que permiten dispositivos electrónicos más complejos y delicados.

En última instancia, PECVD es la tecnología habilitadora que transforma una oblea de silicio funcional en una célula solar de alta eficiencia lista para la generación de energía en el mundo real.

Tabla de Resumen:

| Aspecto Clave | Función de PECVD |

|---|---|

| Proceso Central | Deposita películas delgadas usando plasma a bajas temperaturas |

| Función Principal | Recubrimiento antirreflectante y pasivación de superficie |

| Ventaja de Temperatura | Previene el daño térmico a las delicadas obleas de silicio |

| Impacto en la Eficiencia | Maximiza la absorción de luz y la movilidad de electrones |

| Material Común | Nitruro de Silicio (SiNx) con hidrógeno para pasivación |

¿Listo para mejorar la fabricación de sus células solares con soluciones PECVD avanzadas? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona diversos laboratorios con soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestros sistemas PECVD pueden aumentar la eficiencia y durabilidad de sus células solares.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio