CVD & PECVD Furnace

Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

Número de artículo : KT-RFPE

El precio varía según Especificaciones y personalizaciones

- Potencia RF

- 0-2000W

- Vacío final

- 2×10-4 Pa

- Dimensiones de la cámara

- Ф420mm × 400 mm

Envío:

Contáctanos para obtener detalles de envío. ¡Disfruta! Garantía de envío a tiempo.

Por Qué Elegirnos

Proceso de pedido fácil, productos de calidad y soporte dedicado para el éxito de su negocio.

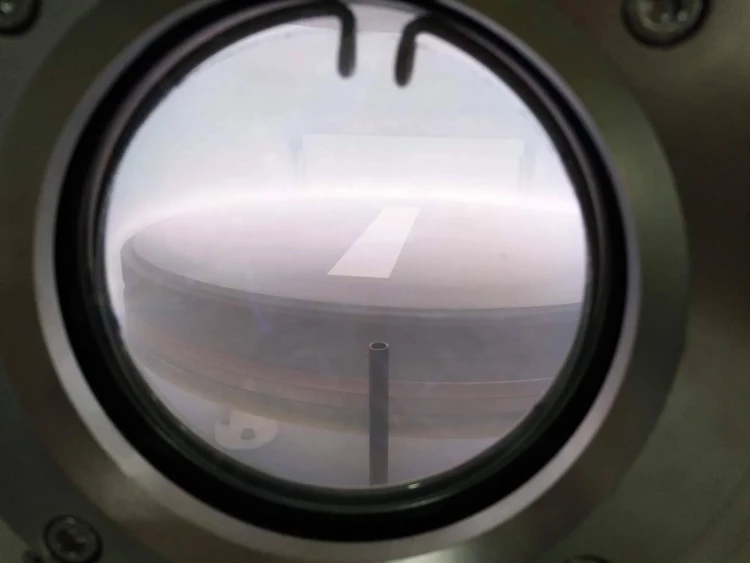

Escaparate visual: Sistema RF PECVD en detalle

Deposición de película fina de precisión con los sistemas RF PECVD de KINTEK

Los sistemas de deposición química en fase vapor mejorada con plasma por radiofrecuencia (RF PECVD) de KINTEK permiten a diversos laboratorios lograr una deposición de película fina de vanguardia. Esta versátil técnica utiliza plasma para depositar con precisión una amplia gama de materiales, incluidos metales, dieléctricos y semiconductores, con un control excepcional sobre el espesor, la composición y la morfología de la película. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos soluciones avanzadas de RF PECVD adaptadas a sus requisitos experimentales exclusivos.

Aplicaciones clave de RF PECVD

La RF-PECVD, una técnica revolucionaria en el campo de la deposición de películas finas, tiene amplias aplicaciones en diversas industrias, entre las que se incluyen:

- Fabricación de componentes y dispositivos ópticos

- Fabricación de dispositivos semiconductores

- Producción de recubrimientos protectores

- Desarrollo de microelectrónica y MEMS

- Síntesis de nuevos materiales

Experimente un control y una eficiencia inigualables

Nuestros sistemas RF PECVD están diseñados para maximizar los resultados de su investigación y la eficiencia de su producción:

Características principales:

- Funcionamiento automatizado: Simplifique su flujo de trabajo con el recubrimiento con un solo botón, y el almacenamiento y recuperación de procesos para obtener resultados consistentes y repetibles.

- Control inteligente: Benefíciese de un registro exhaustivo del funcionamiento del proceso, funciones de alarma proactivas y conmutación precisa de señales/válvulas para optimizar los ciclos de deposición.

- Rendimiento fiable: El robusto diseño del sistema, que incluye una cámara de vacío de alta integridad, un eficaz sistema de bombeo, una fuente de RF estable y un sistema de mezcla de gases de precisión, garantiza un funcionamiento fiable a largo plazo.

Principales ventajas:

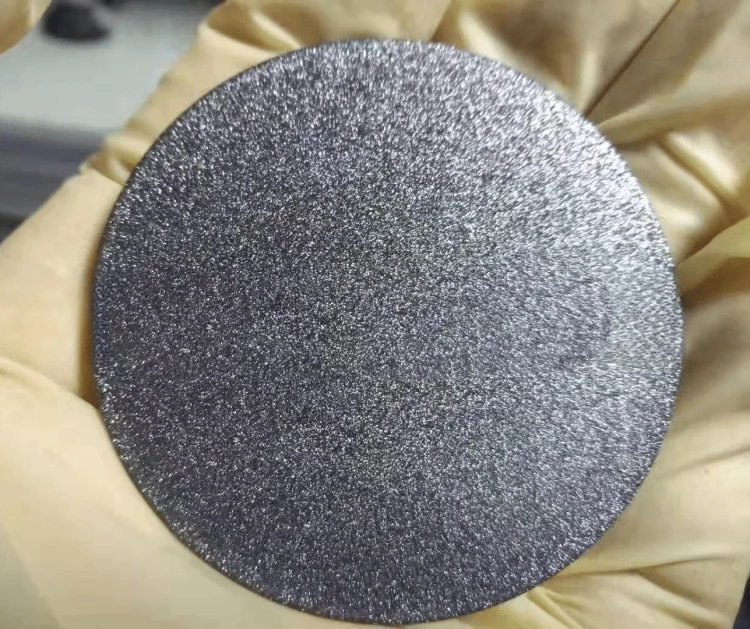

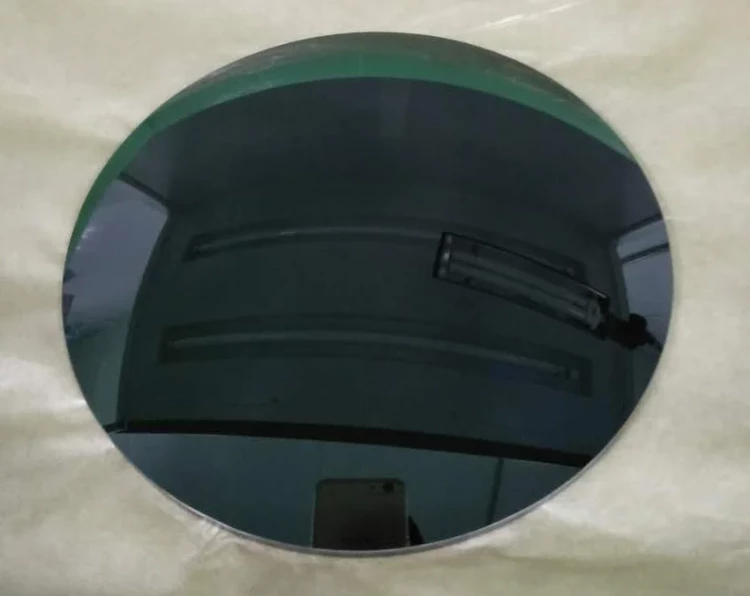

- Calidad de película superior: Consigue una deposición de película de alta calidad, incluso a bajas temperaturas, adecuada para sustratos sensibles a la temperatura.

- Precisión y uniformidad: Benefíciese de un control preciso del espesor y la composición de la película, con una deposición uniforme y conforme en geometrías complejas.

- Procesamiento limpio y eficiente: Experimente una baja contaminación por partículas y películas de alta pureza. Nuestros sistemas están diseñados como un proceso respetuoso con el medio ambiente con una generación mínima de residuos peligrosos.

- Soluciones escalables: Los sistemas RF PECVD de KINTEK están diseñados tanto para la investigación avanzada como para la producción escalable y rentable de grandes volúmenes.

Diseño robusto del sistema para un rendimiento óptimo

Nuestros sistemas RF PECVD están meticulosamente diseñados y constan de una cámara de alto vacío, un eficaz sistema de bombeo de vacío, cátodos y ánodos controlados con precisión, una fuente de alimentación de RF estable, un avanzado sistema de mezcla de gas inflable y un sistema de armario de control informático fácil de usar. Este diseño integrado permite el recubrimiento con un solo botón, el almacenamiento y la recuperación de procesos, las funciones de alarma, la conmutación de señales y válvulas, el registro exhaustivo del funcionamiento del proceso y la deposición fiable de películas finas de alta calidad, como películas de carbono tipo diamante (DLC) sobre sustratos de germanio y silicio para aplicaciones en el rango de longitudes de onda infrarrojas de 3-12 µm.

Especificaciones técnicas

Parte principal del equipo

| Forma del equipo |

|

| Cámara de vacío |

|

| Esqueleto de la cámara |

|

| Sistema de refrigeración por agua |

|

| Armario de control |

|

Sistema de vacío

| Vacío final |

|

| Tiempo de restablecimiento del vacío |

|

| Velocidad de aumento de la presión |

|

| Configuración del sistema de vacío |

|

| Medición del sistema de vacío |

|

| Funcionamiento del sistema de vacío |

Hay dos modos de selección de vacío manual y automático;

|

| Prueba de vacío |

|

Sistema de calentamiento

- Método de calentamiento: método de calentamiento con lámpara de tungsteno de yodo;

- Regulador de potencia: regulador de potencia digital;

- Temperatura de calentamiento: temperatura máxima 200°C, potencia 2000W/220V, pantalla controlable y ajustable, control ±2°C;

- Método de conexión: rápida inserción y rápida extracción, cubierta metálica de blindaje para antiincrustante, y fuente de alimentación aislada para garantizar la seguridad del personal.

Fuente de alimentación por radiofrecuencia

- Frecuencia: Frecuencia RF 13,56MHZ;

- Potencia: 0-2000W regulable en continuo;

- Función: ajuste totalmente automático de la función de adaptación de impedancia, ajuste totalmente automático para mantener la función de reflexión muy baja de trabajo, reflexión interna dentro del 0,5% , con función de ajuste de conversión manual y automática;

- Visualización: con tensión de polarización, posición del condensador CT, posición del condensador RT, potencia ajustada, visualización de la función de reflexión, con función de comunicación, comunicación con pantalla táctil, ajuste y visualización de parámetros en el software de configuración, visualización de la línea de sintonización, etc.

Cátodo ánodo objetivo

- Ánodo de destino: φ300mm sustrato de cobre se utiliza como cátodo de destino, la temperatura es baja cuando se trabaja, y no se necesita agua de refrigeración;

- Blanco catódico: blanco catódico de φ200mm de cobre refrigerado por agua, la temperatura es alta cuando se trabaja, y el interior es de agua refrigerada, para asegurar una temperatura constante durante el trabajo, la distancia máxima entre el ánodo y el blanco catódico es de 100-250mm.

Control de inflado

- Caudalímetro: Se utiliza caudalímetro británico de cuatro vías, el caudal es de 0-200SCCM, con indicador de presión, parámetros de ajuste de comunicación, y se puede ajustar el tipo de gas;

- Válvula de cierre: Qixing Huachuang DJ2C-VUG6 válvula de cierre, trabaja con el medidor de flujo, mezcla el gas, lo llena en la cámara a través del dispositivo de inflado anular, y fluye uniformemente a través de la superficie objetivo;

- Botella de almacenamiento de gas de etapa previa: principalmente una botella de conversión de lavado, que vaporiza el líquido C4H10, y luego entra en la tubería de etapa previa del caudalímetro. La botella de almacenamiento de gas tiene un instrumento DSP de visualización digital de la presión, que realiza avisos de alarma de sobrepresión y baja presión;

- Botella tampón de gas mezclado: La botella tampón se mezcla con cuatro gases en la última etapa. Después de la mezcla, sale de la botella tampón hasta el fondo de la cámara y hasta la parte superior, y una de ellas se puede cerrar de forma independiente;

- Dispositivo de inflado: la tubería de gas uniforme en la salida del circuito de gas del cuerpo de la cámara, que se carga de manera uniforme a la superficie objetivo para hacer el recubrimiento uniforme es mejor.

Sistema de control

- Pantalla táctil: toma la pantalla táctil TPC1570GI como ordenador central + teclado y ratón;

- Software de control: configuración de parámetros de proceso tabular, visualización de parámetros de alarma, visualización de parámetros de vacío y visualización de curvas, configuración y visualización de parámetros de fuente de alimentación RF y fuente de alimentación de corriente continua DC, todos los registros de estado de trabajo de válvulas e interruptores, registros de proceso, registros de alarma, parámetros de registro de vacío , se pueden almacenar durante aproximadamente medio año, y la operación de proceso de todo el equipo se guarda en 1 segundo para guardar los parámetros;

- PLC: El PLC de Omron se utiliza como el ordenador inferior para recopilar datos de varios componentes e interruptores en posición, válvulas de control y varios componentes, y luego realizar la interacción de datos, visualización y control con el software de configuración. Esto es más seguro y fiable;

- Estado de control: recubrimiento con un botón, aspiración automática, vacío constante automático, calentamiento automático, deposición automática de proceso multicapa, finalización automática de recogida y otros trabajos;

- Ventajas de la pantalla táctil: software de control de pantalla táctil no se puede cambiar, el funcionamiento estable es más conveniente y flexible, pero la cantidad de datos almacenados es limitada, los parámetros pueden ser exportados directamente, y cuando hay un problema con el proceso;

- Alarma: adoptar el modo de alarma de sonido y luz, y registrar la alarma en la biblioteca de parámetros de alarma de configuración. Se puede consultar en cualquier momento en el futuro, y los datos guardados pueden ser consultados y llamados en cualquier momento.

Vacío constante

- Válvula de mariposa de vacío constante: La válvula de mariposa DN80 coopera con el medidor de película capacitiva Inficon CDG025 para trabajar con vacío constante, la desventaja es que el puerto de la válvula es fácil de ser contaminado y difícil de limpiar;

- Modo de posición de la válvula: Ajuste el modo de control de posición.

Agua, electricidad, gas

- Las tuberías principales de entrada y salida son de acero inoxidable y están equipadas con tomas de agua de emergencia;

- Todos los tubos refrigerados por agua en el exterior de la cámara de vacío adoptan juntas fijas de cambio rápido de acero inoxidable y plástico de alta presión (tubos de agua de alta calidad, que pueden utilizarse durante mucho tiempo sin fugas ni roturas), y los tubos de agua de alta presión de plástico de entrada y salida de agua deben mostrarse en dos colores diferentes y estar marcados correspondientemente; marca Airtek;

- Todos los tubos refrigerados por agua dentro de la cámara de vacío están hechos de material SUS304 de alta calidad;

- Los circuitos de agua y gas están respectivamente instalados con instrumentos de presión de agua y presión de aire de visualización segura y fiable y de alta precisión .

- Equipada con un enfriador 8P para el flujo de agua de la máquina de película de carbono.

- Equipado con un conjunto de 6KW máquina de agua caliente, cuando se abre la puerta, el agua caliente fluirá a través de la habitación.

Requisitos de protección de seguridad

- La máquina está equipada con un dispositivo de alarma;

- Cuando la presión del agua o del aire no alcanza el caudal especificado, todas las bombas y válvulas de vacío están protegidas y no pueden ponerse en marcha, y se emite un sonido de alarma y una señal luminosa roja;

- Cuando la máquina está en proceso de trabajo normal, si la presión del agua o del aire es repentinamente insuficiente, todas las válvulas se cerrarán automáticamente, y aparecerán un sonido de alarma y una luz roja de señalización;

- Cuando el sistema operativo es anormal (alto voltaje, fuente de iones, sistema de control), habrá un sonido de alarma y una señal luminosa roja;

- La alta tensión se enciende, y hay un dispositivo de alarma de protección.

Requisitos del entorno de trabajo

- Temperatura ambiente: 10~35℃;

- Humedad relativa: no superior al 80%;

- El entorno alrededor del equipo está limpio y el aire está limpio. No debe haber polvo ni gases que puedan causar la corrosión de los aparatos eléctricos y otras superficies metálicas o provocar la conducción eléctrica entre metales.

Requisitos de potencia del equipo

- Fuente de agua: agua blanda industrial, presión de agua 0,2~0,3Mpa, volumen de agua~60L/min , temperatura de entrada de agua≤25°C; conexión de tubería de agua 1,5 pulgadas;

- Fuente de aire: presión de aire 0,6MPa;

- Fuente de alimentación: sistema trifásico de cinco hilos 380V, 50Hz, rango de fluctuación de voltaje: voltaje de línea 342 ~ 399V, voltaje de fase 198 ~ 231V; rango de fluctuación de frecuencia: 49 ~ 51Hz; consumo de energía del equipo: ~ 16KW; resistencia de puesta a tierra ≤ 1Ω;

- Requisitos de elevación: grúa autoproporcionada de 3 toneladas, puerta de elevación no inferior a 2000X2200mm.

Listo para avanzar en su investigación? Asóciese con KINTEK.

En KINTEK, entendemos que cada experimento es único. Nuestra gran capacidad de personalización nos permite adaptar nuestros sistemas RF PECVD a sus requisitos específicos. Tanto si necesita modificaciones en los modelos estándar como una solución completamente a medida, nuestra experiencia en I+D y fabricación le garantiza que obtendrá la solución perfecta para su laboratorio.

Comente su proyecto con nuestros expertos hoy mismo. Rellene nuestro formulario de contacto y exploremos cómo KINTEK puede mejorar sus capacidades de deposición de película fina.

Confiado por Líderes de la Industria

FAQ

¿Cuál Es El Principio De Una Máquina MPCVD?

¿Para Qué Se Utiliza Una Máquina PECVD?

¿Cuál Es El Principio De Una Máquina CVD?

¿Cuáles Son Las Ventajas De Utilizar Una Máquina MPCVD?

¿Cuáles Son Los Principales Tipos De Máquinas PECVD?

¿Cuáles Son Las Ventajas De Utilizar Una Máquina CVD?

¿Cuáles Son Las Principales Aplicaciones De Las Máquinas MPCVD?

¿Cómo Funciona Una Máquina De PECVD?

¿Cuáles Son Las Aplicaciones De Una Máquina CVD?

¿Cuáles Son Los Principales Componentes De Una Máquina MPCVD?

¿Cuáles Son Las Principales Características De Una Máquina PECVD?

¿Cuáles Son Las Características Clave De Una Máquina CVD?

¿Cómo Mejora La Eficiencia Energética Una Máquina MPCVD?

¿Cuáles Son Las Ventajas De Utilizar Una Máquina PECVD?

¿Qué Tipos De Máquinas CVD Hay Disponibles?

¿Por Qué Se Prefiere El MPCVD Para El Crecimiento Del Diamante?

¿Qué Materiales Pueden Depositarse Con Una Máquina De PECVD?

¿Por Qué Se Prefiere El PECVD A Otros Métodos De Deposición?

4.9 / 5

Incredible precision and speed! This system has revolutionized our lab's efficiency.

4.8 / 5

Top-notch quality and durability. Worth every penny for advanced research.

4.7 / 5

Fast delivery and easy setup. The technology is cutting-edge and reliable.

4.9 / 5

Exceptional value for money. The system performs flawlessly under heavy use.

4.8 / 5

Highly advanced and user-friendly. A game-changer for our semiconductor work.

4.7 / 5

Impressive durability and performance. Exceeded all our expectations.

4.9 / 5

The system arrived ahead of schedule and works like a dream. Perfect for high-tech labs.

4.8 / 5

Precision engineering at its best. This PECVD system is a must-have for serious researchers.

4.7 / 5

Reliable and efficient. The technology is ahead of its time.

4.9 / 5

Outstanding performance and quick delivery. Our lab couldn't be happier.

4.8 / 5

Superior quality and advanced features. A fantastic investment for any lab.

SOLICITAR PRESUPUESTO

Nuestro equipo profesional le responderá dentro de un día hábil. ¡Siéntete libre de contactarnos!

Productos relacionados

Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

Horno tubular KINTEK Slide PECVD: deposición de película fina de precisión con plasma RF, ciclos térmicos rápidos y control de gas personalizable. Ideal para semiconductores y células solares.

Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

Horno tubular PECVD avanzado para la deposición precisa de películas finas. Calentamiento uniforme, fuente de plasma RF, control de gas personalizable. Ideal para la investigación de semiconductores.

Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La máquina de recubrimiento PECVD de KINTEK proporciona películas finas de precisión a bajas temperaturas para LED, células solares y MEMS. Soluciones personalizables de alto rendimiento.

Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

Los hornos tubulares CVD multizona de KINTEK ofrecen un control preciso de la temperatura para la deposición avanzada de películas finas. Ideales para investigación y producción, personalizables según las necesidades de su laboratorio.

915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

Máquina de diamante MPCVD KINTEK: Síntesis de diamante de alta calidad con tecnología MPCVD avanzada. Crecimiento más rápido, pureza superior, opciones personalizables. ¡Aumente la producción ahora!

Conector de paso de electrodos de ultravacío Cable de alimentación con brida para aplicaciones de alta precisión

Pasamuros para electrodos de ultravacío para conexiones UHV fiables. Opciones de brida personalizables de alta estanqueidad, ideales para aplicaciones de semiconductores y espaciales.

Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

Sistemas MPCVD KINTEK: Máquinas de crecimiento de diamante de precisión para diamantes de alta pureza cultivados en laboratorio. Fiables, eficientes y personalizables para la investigación y la industria.

Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

Sistemas MPCVD KINTEK: Cultive películas de diamante de alta calidad con precisión. Fiables, eficientes energéticamente y fáciles de usar para principiantes. Asistencia de expertos disponible.

Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

Horno tubular CVD de cámara partida con estación de vacío - Horno de laboratorio de 1200°C de alta precisión para la investigación de materiales avanzados. Soluciones personalizables disponibles.

Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

El horno tubular CVD de KINTEK ofrece un control preciso de la temperatura hasta 1600°C, ideal para la deposición de películas finas. Personalizable para necesidades de investigación e industriales.

Horno de sinterización por plasma SPS

Descubra el avanzado horno de sinterización por plasma de chispa (SPS) de KINTEK para el procesamiento rápido y preciso de materiales. Soluciones personalizables para investigación y producción.

1200℃ Horno de atmósfera inerte de nitrógeno controlada

Horno de atmósfera controlada KINTEK 1200℃: Calentamiento de precisión con control de gas para laboratorios. Ideal para sinterización, recocido e investigación de materiales. Tamaños personalizables disponibles.

1400℃ Horno de atmósfera de nitrógeno inerte controlada

Horno de atmósfera controlada KT-14A para laboratorios e industria. Temperatura máxima de 1400°C, sellado al vacío, control de gas inerte. Soluciones personalizables disponibles.

1700℃ Horno de atmósfera de nitrógeno inerte controlada

Horno de atmósfera controlada KT-17A: Calentamiento preciso a 1700°C con control de vacío y gas. Ideal para sinterización, investigación y procesamiento de materiales. ¡Explórelo ahora!

Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

Descubra el horno de atmósfera de hidrógeno de KINTEK para una sinterización y recocido precisos en entornos controlados. Hasta 1600°C, características de seguridad, personalizable.

1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

Horno tubular KINTEK con tubo de alúmina: Calentamiento de precisión hasta 1700°C para síntesis de materiales, CVD y sinterización. Compacto, personalizable y preparado para vacío. ¡Explórelo ahora!

Horno de sinterización de porcelana dental al vacío para laboratorios dentales

Horno de porcelana al vacío KinTek: Equipo de laboratorio dental de precisión para restauraciones cerámicas de alta calidad. Control de cocción avanzado y manejo sencillo.

1400℃ Horno de mufla para laboratorio

Horno de mufla KT-14M: Calentamiento de precisión a 1400 °C con elementos de SiC, control PID y diseño de bajo consumo. Ideal para laboratorios.

1200℃ Horno de mufla para laboratorio

Horno de mufla KINTEK KT-12M: Calentamiento de precisión a 1200°C con control PID. Ideal para laboratorios que necesitan un calentamiento rápido y uniforme. Explorar modelos y opciones de personalización.