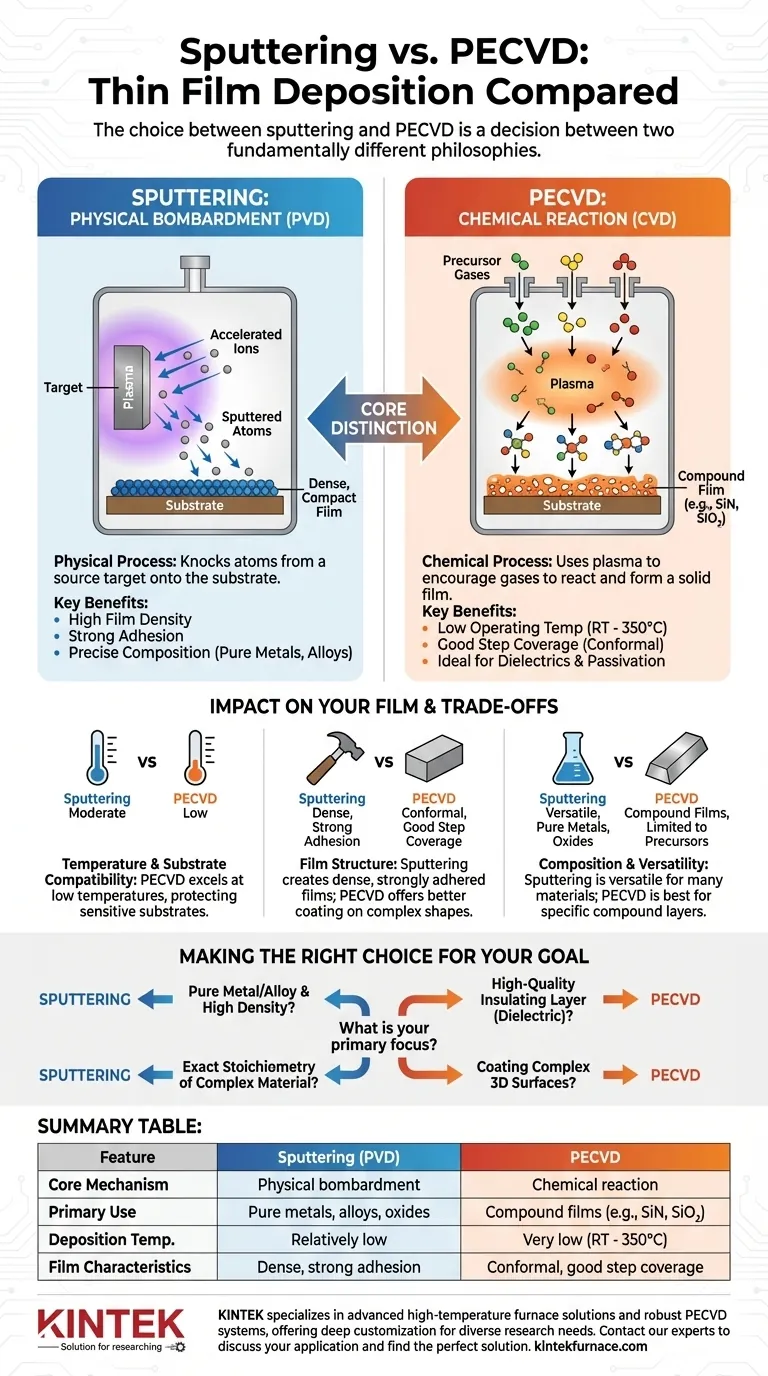

En esencia, la diferencia entre la pulverización catódica (sputtering) y la deposición química de vapor asistida por plasma (PECVD) radica en cómo construyen una película delgada. La pulverización catódica es un proceso físico que arranca átomos de un objetivo fuente y los deposita en el sustrato, de forma similar a un chorro de arena microscópico. En contraste, PECVD es un proceso químico que utiliza plasma para fomentar que los gases reaccionen y formen una película sólida en la superficie del sustrato.

La elección entre la pulverización catódica y PECVD es una decisión entre dos filosofías fundamentalmente diferentes. La pulverización catódica ofrece precisión y densidad al transferir material físicamente, mientras que PECVD permite la creación de películas compuestas únicas a bajas temperaturas mediante reacciones químicas controladas.

La distinción fundamental: deposición física vs. química

Para seleccionar el método correcto, primero debe comprender sus mecanismos opuestos. Uno mueve físicamente los átomos, mientras que el otro construye químicamente las moléculas.

Pulverización catódica: un proceso de bombardeo físico

La pulverización catódica es un tipo de Deposición Física de Vapor (PVD). El proceso comienza creando un plasma, típicamente a partir de un gas inerte como el argón.

Estos iones de gas energizados se aceleran y se dirigen a un bloque de material fuente, conocido como el objetivo.

Cuando los iones golpean el objetivo, desalojan o "pulverizan" físicamente los átomos de este. Estos átomos eyectados viajan a través de la cámara de vacío y se depositan en el sustrato, construyendo la capa de película delgada capa por capa.

PECVD: una reacción química asistida por plasma

PECVD es una variante de la Deposición Química de Vapor (CVD). En lugar de un objetivo sólido, este proceso utiliza gases precursores reactivos.

Se utiliza un plasma para transferir energía a estos gases, rompiendo sus enlaces químicos y creando moléculas altamente reactivas.

Estas especies reactivas se asientan luego en el sustrato, donde experimentan una reacción química para formar la película delgada sólida deseada. El plasma permite que esta reacción ocurra a temperaturas mucho más bajas que en la CVD tradicional.

Cómo esta diferencia impacta su película

El mecanismo —transferencia física versus reacción química— influye directamente en la temperatura, estructura y composición de la película resultante.

Temperatura de deposición y compatibilidad del sustrato

La principal ventaja de PECVD es su baja temperatura de operación, a menudo entre temperatura ambiente y 350°C. El plasma proporciona la energía para reacciones químicas que de otro modo requerirían calor extremo (600°C+).

Esto hace que PECVD sea ideal para depositar películas en sustratos sensibles a la temperatura como plásticos o obleas semiconductoras que ya contienen circuitos integrados delicados.

Aunque la pulverización catódica también es un proceso de baja temperatura, el beneficio clave de PECVD es permitir la deposición química sin el calor dañino de la CVD convencional.

Densidad y adhesión de la película

Los átomos pulverizados llegan al sustrato con una energía cinética significativa. Este efecto de "martilleo" típicamente resulta en películas muy densas y compactas con una fuerte adhesión al sustrato.

Esto es muy deseable para aplicaciones como contactos eléctricos, barreras de difusión o recubrimientos reflectantes donde la integridad de la película es primordial.

Composición y estructura de la película

La pulverización catódica se destaca en la deposición de películas de metales puros, aleaciones y óxidos con alta fidelidad. La composición de la película es un reflejo directo del material objetivo, ofreciendo un control preciso.

PECVD, por naturaleza, se utiliza para sintetizar películas compuestas, particularmente amorfas como el nitruro de silicio (SiN) o el dióxido de silicio (SiO₂). Es menos adecuado para depositar metales puros, pero es el estándar de la industria para crear capas dieléctricas y de pasivación de alta calidad.

Comprendiendo las compensaciones

Ninguno de los métodos es universalmente superior. La elección óptima depende completamente de su material específico y de los requisitos de rendimiento.

Versatilidad del material

La pulverización catódica es más versátil para una gama más amplia de materiales. Siempre que se pueda formar un material en un objetivo sólido, es probable que se pueda pulverizar.

PECVD está limitado por la disponibilidad de gases precursores adecuados que sean estables a temperatura ambiente pero que reaccionen apropiadamente dentro del plasma.

Tasa de deposición vs. cobertura de escalones

PECVD a menudo puede lograr tasas de deposición más altas, lo que es beneficioso para la fabricación de películas más gruesas.

Sin embargo, la pulverización catódica generalmente proporciona una mejor uniformidad de espesor en sustratos grandes. Las películas de PECVD también tienden a ser más conformes, lo que significa que pueden recubrir los lados de características superficiales complejas y tridimensionales de manera más uniforme que el proceso de pulverización catódica más direccional y de "línea de visión".

Tomando la decisión correcta para su objetivo

Base su decisión en las propiedades que necesita en su película final, no en el proceso en sí.

- Si su objetivo principal es depositar un metal o aleación pura con alta densidad: La pulverización catódica es la opción superior debido a su mecanismo de transferencia física y control preciso.

- Si su objetivo principal es crear una capa aislante (dieléctrica) de alta calidad en un sustrato sensible a la temperatura: PECVD es la solución ideal, ya que fue diseñada específicamente para este propósito.

- Si su objetivo principal es mantener la estequiometría exacta de un material compuesto complejo: La pulverización catódica a partir de un objetivo prefabricado proporciona el camino más directo y controlable.

- Si su objetivo principal es recubrir una superficie compleja con una capa uniforme y conforme: El mecanismo de reacción en fase gaseosa de PECVD a menudo proporciona una mejor cobertura de escalones.

En última instancia, comprender la diferencia fundamental entre el bombardeo físico y la reacción química le permitirá seleccionar la herramienta correcta para su desafío de ingeniería específico.

Tabla resumen:

| Característica | Pulverización catódica (PVD) | PECVD |

|---|---|---|

| Mecanismo principal | Bombardeo físico | Reacción química |

| Uso principal | Metales puros, aleaciones, óxidos | Películas compuestas (ej., SiN, SiO₂) |

| Temp. de deposición | Relativamente baja | Muy baja (TA - 350°C) |

| Características de la película | Densa, fuerte adhesión | Conforme, buena cobertura de escalones |

¿Aún no está seguro de qué método de deposición es el adecuado para su proyecto?

KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluyendo nuestros robustos sistemas PECVD. Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios las herramientas adecuadas para sus desafíos únicos. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales específicos.

Contacte a nuestros expertos hoy para discutir su aplicación y encontrar la solución perfecta para sus necesidades de deposición de películas delgadas.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases