A primera vista, los elementos calefactores de disiliciuro de molibdeno (MoSi₂) exhiben una alta resistencia mecánica para un material cerámico, pero esta resistencia se caracteriza por la dureza y la resistencia a la compresión en lugar de la ductilidad. Las especificaciones clave incluyen una resistencia a la flexión de 350 MPa, una resistencia a la compresión de 650 MPa y una tenacidad a la fractura de 4.5 MPa·m¹/². Esto los hace robustos bajo cargas predecibles, pero susceptibles a la fractura frágil por impactos bruscos.

La conclusión principal es que, si bien los elementos de MoSi₂ son lo suficientemente fuertes como para soportar un estrés operativo significativo como la vibración y el ciclo térmico, su naturaleza cerámica los hace inherentemente frágiles. Comprender esta compensación entre la resistencia a altas temperaturas y la baja tenacidad al impacto es fundamental para un diseño, manejo y operación adecuados.

Desglosando las propiedades mecánicas

Para comprender completamente las capacidades de los elementos de MoSi₂, debemos ir más allá de una única métrica de "resistencia" y examinar las propiedades específicas que definen su comportamiento mecánico.

Resistencia a la compresión y a la flexión

Los elementos de MoSi₂ tienen una alta resistencia a la compresión (650 MPa), lo que significa que resisten muy bien las fuerzas de aplastamiento.

Su resistencia a la flexión (350 MPa) también indica una fuerte resistencia a la flexión bajo carga, un atributo crucial para los elementos que se extienden a lo largo de distancias dentro de una cámara de horno. Estos valores son altos para un material que opera a temperaturas extremas.

Tenacidad a la fractura y dureza

La tenacidad a la fractura (4.5 MPa·m¹/²) es, sin duda, el número más crítico para la aplicación práctica. Este valor, aunque respetable para una cerámica, indica una baja resistencia a la propagación de grietas.

Combinado con una alta dureza (12.0 GPa), este perfil define un material frágil clásico. Es difícil de rayar o deformar, pero una vez que comienza una grieta, a menudo por un pequeño impacto o un defecto superficial, puede provocar una falla repentina.

El papel de la porosidad y la densidad

La densidad (5.8 g/cm³) del material y su baja porosidad (+/- 5%) son indicadores de una fabricación de alta calidad. Una estructura densa y no porosa es esencial para lograr la resistencia mecánica declarada y evitar puntos débiles internos donde podrían originarse las fracturas.

Resistencia en un contexto práctico

Estas propiedades del material influyen directamente en el rendimiento de los elementos de MoSi₂ y en cómo deben manipularse en un entorno industrial o de laboratorio real.

Resistencia al ciclo térmico

Una de las principales ventajas del MoSi₂ es su capacidad para soportar ciclos térmicos rápidos. Su alargamiento térmico del 4% se gestiona mediante su estructura rígida, lo que permite tiempos rápidos de calentamiento y enfriamiento sin la degradación que podría afectar a materiales menos estables.

Vibración y choque operativo

La resistencia y rigidez inherentes permiten que estos elementos soporten fácilmente los golpes mecánicos y las vibraciones típicas de un horno en funcionamiento. Su diseño robusto, que a menudo presenta uniones especialmente moldeadas, proporciona una fuerte resistencia al impacto contra tensiones operativas predecibles.

Riesgos de manipulación e instalación

El mayor riesgo mecánico para un elemento de MoSi₂ ocurre durante la instalación y el mantenimiento. Debido a su fragilidad, dejar caer un elemento o golpearlo con una herramienta puede causar grietas microscópicas que provocan una falla prematura una vez que el horno alcanza la temperatura.

Comprendiendo las compensaciones

Ningún material es perfecto. El rendimiento excepcional a altas temperaturas del MoSi₂ viene con vulnerabilidades específicas que deben gestionarse.

El factor de fragilidad: Resistencia vs. Tenacidad

La compensación más significativa es la resistencia frente a la tenacidad. El MoSi₂ es fuerte bajo compresión y flexión, pero no es tenaz contra el impacto. Esto contrasta con los elementos metálicos, que son dúctiles y pueden doblarse o deformarse sin fracturarse, pero no pueden alcanzar las mismas temperaturas de funcionamiento.

Rendimiento por encima de 1500°C

Cuando se operan consistentemente por encima de 1500°C, los elementos de MoSi₂ a menudo duran significativamente más que las alternativas como el carburo de silicio (SiC). La capa protectora de sílice que se forma en la superficie del elemento es más estable a estas temperaturas extremas.

Susceptibilidad a la contaminación

La integridad mecánica está ligada a la estabilidad química. Las referencias señalan que los elementos de MoSi₂ son más propensos a problemas de contaminación. No secar adecuadamente los materiales colocados en el horno puede provocar reacciones químicas que degradan la capa protectora del elemento, comprometiendo su resistencia y vida útil.

Tomando la decisión correcta para su aplicación

Seleccionar el elemento calefactor correcto requiere alinear sus propiedades con su objetivo operativo principal.

- Si su enfoque principal es la temperatura máxima de funcionamiento (>1600°C) y una larga vida útil: El MoSi₂ es la opción superior, siempre que pueda garantizar un manejo cuidadoso durante la instalación y mantener una atmósfera de horno limpia y seca.

- Si su enfoque principal es la robustez contra impactos físicos o manipulación brusca: Debe diseñar los soportes del horno para proteger los elementos frágiles de MoSi₂ o considerar alternativas metálicas más resistentes pero de menor temperatura.

- Si su enfoque principal es el ciclo térmico rápido y la eficiencia energética: La resistencia estable y el tiempo de respuesta rápido del MoSi₂ lo convierten en un candidato ideal para aplicaciones que requieren cambios frecuentes de temperatura.

En última instancia, aprovechar la fuerza excepcional de los elementos calefactores de MoSi₂ depende de respetar su fragilidad inherente.

Tabla resumen:

| Propiedad | Valor |

|---|---|

| Resistencia a la flexión | 350 MPa |

| Resistencia a la compresión | 650 MPa |

| Tenacidad a la fractura | 4.5 MPa·m¹/² |

| Dureza | 12.0 GPa |

| Densidad | 5.8 g/cm³ |

| Porosidad | +/- 5% |

| Alargamiento térmico | 4% |

¡Optimice sus procesos de alta temperatura con las soluciones de calefacción avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios elementos calefactores de MoSi2 fiables y otros sistemas de hornos de alta temperatura como hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan una alineación precisa con sus necesidades experimentales únicas, mejorando el rendimiento y la durabilidad. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden elevar la eficiencia y los resultados de su laboratorio!

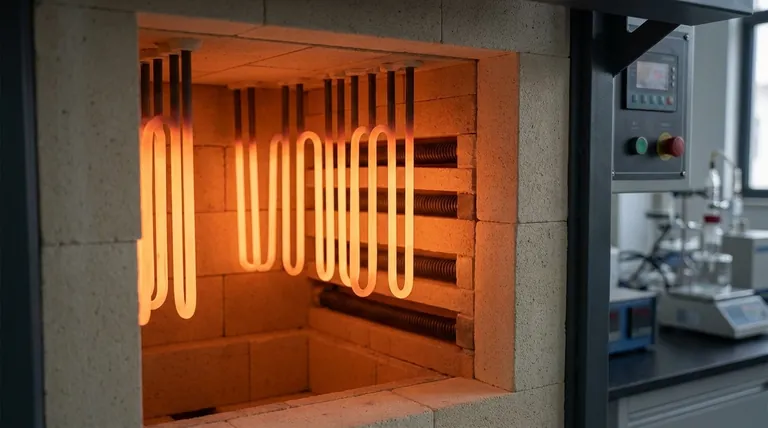

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento