En esencia, la importancia de la Deposición Química de Vapor (CVD) en aplicaciones industriales radica en su capacidad única para diseñar superficies de materiales a nivel atómico. Este proceso permite la creación de películas ultrafinas, excepcionalmente puras y altamente uniformes que confieren propiedades completamente nuevas —como conductividad eléctrica, dureza extrema o biocompatibilidad— a un material base, convirtiéndola en una tecnología fundamental para la fabricación moderna.

La Deposición Química de Vapor no es meramente una técnica de recubrimiento; es un proceso habilitador fundamental. Permite a las industrias ir más allá de las limitaciones de los materiales a granel y diseñar superficies con precisamente las propiedades necesarias para desbloquear el rendimiento de próxima generación en electrónica, energía, aeroespacial y medicina.

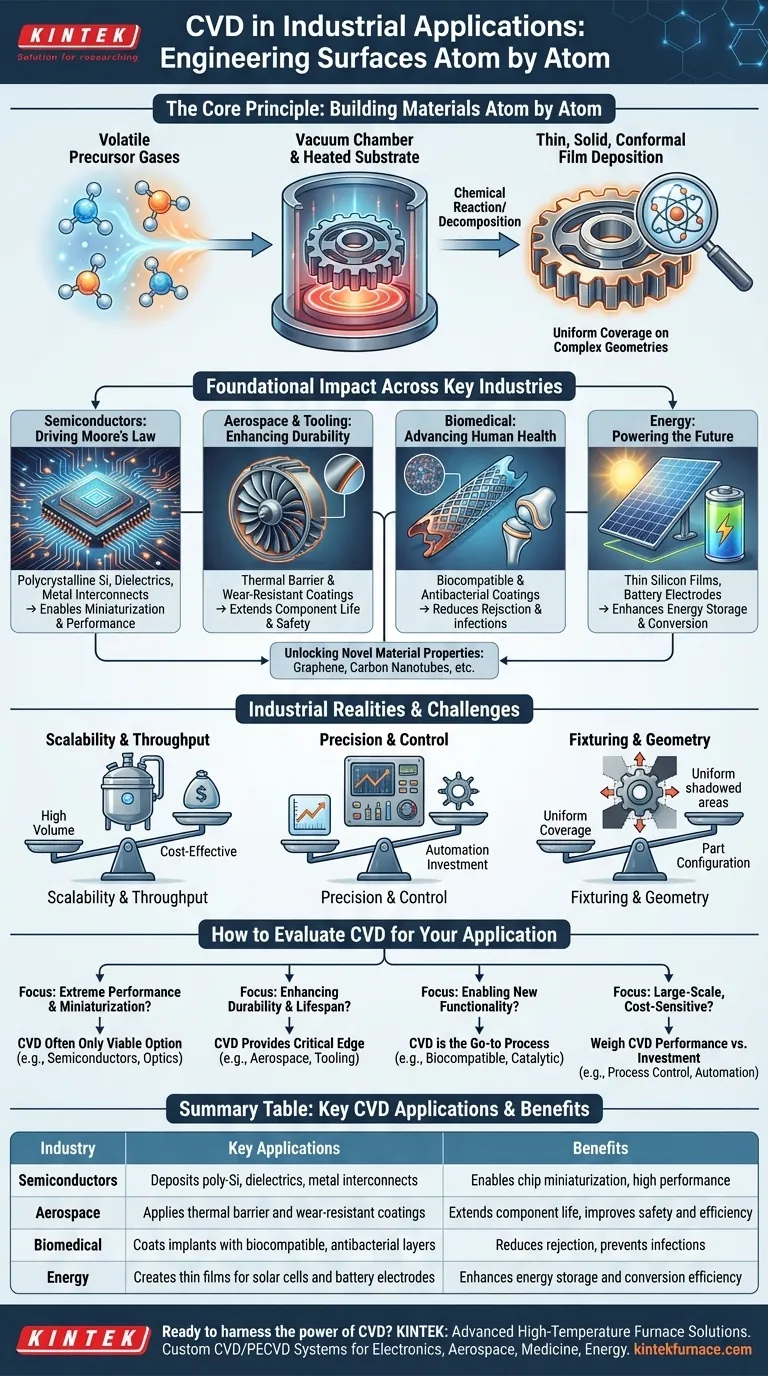

El Principio Central: Construyendo Materiales Átomo por Átomo

La CVD es un proceso en el que un sustrato (la pieza a recubrir) se coloca en una cámara de vacío y se expone a uno o más gases precursores volátiles. Cuando estos gases interactúan en o cerca de la superficie del sustrato calentado, reaccionan o se descomponen, depositando una película delgada y sólida sobre el material.

El Poder de los Recubrimientos Conformados

Una ventaja clave de la CVD es su capacidad para producir películas conformadas. Debido a que el recubrimiento se construye a partir de una fase gaseosa, puede cubrir uniformemente superficies altamente complejas, sin línea de visión y geometrías 3D intrincadas.

Esto es algo que las técnicas tradicionales de línea de visión, como la pulverización o la deposición física de vapor (PVD), simplemente no pueden lograr con el mismo nivel de precisión.

Desbloqueando Nuevas Propiedades de los Materiales

La CVD no se limita a depositar materiales existentes. Es un método principal para crear materiales avanzados con propiedades eléctricas, térmicas y mecánicas únicas que son difíciles o imposibles de formar de otra manera.

Esto incluye la síntesis de materiales como el grafeno, los nanotubos de carbono y capas dieléctricas específicas, que son fundamentales para muchas tecnologías avanzadas.

Impacto Fundamental en Industrias Clave

La versatilidad de la CVD significa que su impacto se siente en casi todos los sectores de alta tecnología. A menudo es la innovación invisible que hace posible un producto final.

Impulsando la Ley de Moore en Semiconductores

La industria de semiconductores es, posiblemente, el mayor usuario de CVD. Es esencial para la fabricación de circuitos integrados.

La CVD se utiliza para depositar el silicio policristalino para las compuertas de los transistores, las capas dieléctricas que proporcionan aislamiento eléctrico entre los componentes y las interconexiones metálicas (como el tungsteno y el cobre) que unen el chip. Sin ella, la miniaturización de chips modernos sería imposible.

Mejorando la Durabilidad en Aeroespacial y Herramientas

En el sector aeroespacial, los componentes de motores como las palas de turbina están expuestos a temperaturas extremas y ambientes corrosivos. La CVD se utiliza para aplicar recubrimientos de barrera térmica y resistentes al desgaste.

Estos recubrimientos prolongan significativamente la vida útil de los componentes, mejoran la eficiencia del combustible y aumentan la seguridad en condiciones operativas exigentes.

Avanzando la Salud Humana en el Campo Biomédico

La CVD desempeña un papel fundamental en hacer que los dispositivos médicos sean más seguros y efectivos. Se utiliza para aplicar recubrimientos biocompatibles ultrafinos a implantes como stents y articulaciones artificiales, evitando el rechazo por parte del cuerpo.

Además, puede crear superficies antibacterianas en herramientas médicas, reduciendo el riesgo de infecciones nosocomiales.

Impulsando el Futuro de la Energía

En el sector de las energías renovables, la CVD se utiliza para crear las finas películas de silicio que forman la base de muchas células solares fotovoltaicas.

También es un proceso clave para desarrollar electrodos de batería y membranas avanzados, contribuyendo directamente a un almacenamiento y conversión de energía más eficientes.

Comprendiendo las Ventajas y Desventajas y las Realidades Industriales

Aunque potente, la implementación exitosa de la CVD a escala industrial requiere superar varios desafíos clave. No es una solución simple de "conectar y usar".

El Desafío de la Escalabilidad y el Rendimiento

Un proceso que funciona perfectamente en un laboratorio de investigación puede no ser viable para la producción en masa. Una consideración industrial importante es lograr un alto rendimiento para que el proceso sea rentable.

Esto implica diseñar reactores de gran volumen y optimizar los tiempos de proceso sin sacrificar la calidad o uniformidad del recubrimiento.

La Necesidad de Precisión y Control

El rendimiento de un recubrimiento CVD es extremadamente sensible a variables del proceso como la temperatura, la presión y los caudales de gas. El control de procesos avanzado y la automatización son esenciales para garantizar la consistencia y la repetibilidad.

Para aplicaciones de alto valor como los semiconductores, esta precisión no es negociable y representa una inversión de ingeniería significativa.

Fijación y Geometría de la Pieza

La forma en que se sujeta una pieza (fijación) dentro de la cámara de recubrimiento es fundamental. Una mala fijación puede crear áreas "sombreadas" donde el gas no puede llegar, lo que lleva a un recubrimiento incompleto o no uniforme.

La complejidad de la configuración de la pieza debe tenerse en cuenta para garantizar que el recubrimiento conformado se aplique donde sea necesario.

Cómo Evaluar la CVD para su Aplicación

Elegir la tecnología de mejora de superficie adecuada depende completamente de su objetivo final. La CVD es una solución de alto rendimiento para desafíos que no pueden resolverse con métodos más simples.

- Si su enfoque principal es el rendimiento extremo y la miniaturización: la CVD suele ser la única opción viable, especialmente para aplicaciones en semiconductores y óptica avanzada donde se requiere precisión a nivel atómico.

- Si su enfoque principal es mejorar la durabilidad y la vida útil: la CVD proporciona una ventaja de rendimiento crítica para herramientas y componentes en la industria aeroespacial o pesada, justificando su costo a través de una vida útil operativa extendida.

- Si su enfoque principal es habilitar nuevas funcionalidades: la CVD es el proceso ideal para crear superficies con capacidades novedosas, como la biocompatibilidad para implantes médicos o la actividad catalítica para el procesamiento químico.

- Si su enfoque principal es la producción a gran escala y sensible a los costos: debe sopesar cuidadosamente la necesidad del rendimiento de la CVD frente a la inversión significativa en control de procesos, automatización y optimización del rendimiento.

En última instancia, la Deposición Química de Vapor permite a los ingenieros diseñar propiedades de materiales a demanda, transformando superficies pasivas en componentes activos de alto rendimiento.

Tabla Resumen:

| Industria | Aplicaciones clave de CVD | Beneficios |

|---|---|---|

| Semiconductores | Deposita poli-Si, dieléctricos, interconexiones metálicas | Permite la miniaturización de chips, alto rendimiento |

| Aeroespacial | Aplica recubrimientos de barrera térmica y resistentes al desgaste | Prolonga la vida útil de los componentes, mejora la seguridad y eficiencia |

| Biomédica | Recubre implantes con capas biocompatibles y antibacterianas | Reduce el rechazo, previene infecciones |

| Energía | Crea películas delgadas para células solares y electrodos de batería | Mejora la eficiencia de almacenamiento y conversión de energía |

¿Listo para aprovechar el poder de la CVD para sus desafíos industriales? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos los sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que cumplimos con precisión sus requisitos experimentales únicos, ya sea en electrónica, aeroespacial, medicina o energía. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden impulsar su innovación.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

La gente también pregunta

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases