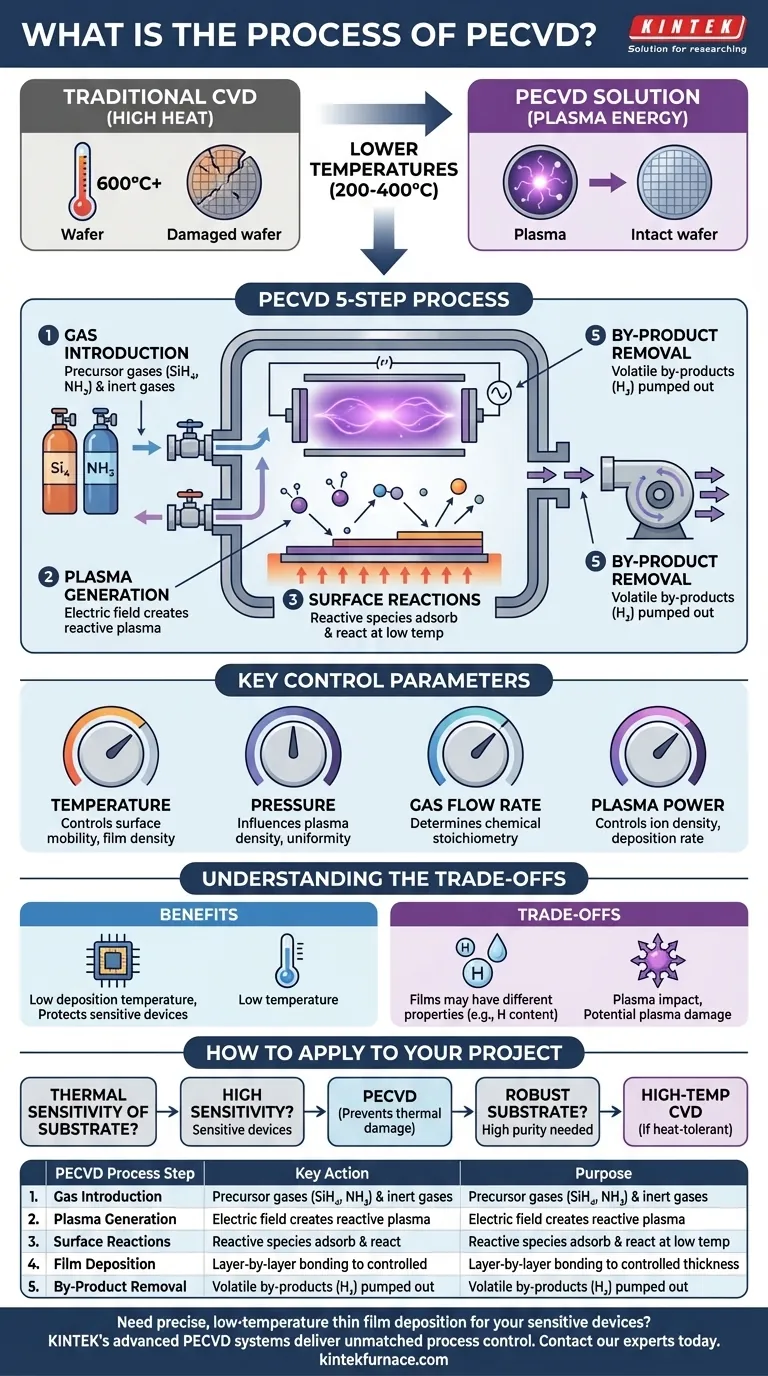

En resumen, el proceso PECVD utiliza un plasma energizado para descomponer los gases precursores y depositar una película sólida delgada sobre un sustrato. Es una secuencia de cinco pasos: introducción de gases reactivos en una cámara de vacío, aplicación de un campo eléctrico para crear un plasma, permitir que las especies reactivas del plasma reaccionen en la superficie del sustrato, construcción de la película capa por capa y, finalmente, eliminación de los subproductos gaseosos.

El desafío central en la fabricación de dispositivos modernos es depositar películas de alta calidad sin los efectos destructivos del calor elevado. PECVD resuelve esto reemplazando la intensa energía térmica con energía de plasma, permitiendo que las reacciones químicas ocurran a temperaturas significativamente más bajas.

El Problema: Por Qué la Alta Temperatura es una Barrera

En la Deposición Química de Vapor (CVD) tradicional, el calor extremo (a menudo >600°C) es el motor que impulsa las reacciones químicas. La energía térmica es necesaria para descomponer las moléculas de gas estables para que puedan reaccionar y formar una película sobre un sustrato.

Sin embargo, para muchas aplicaciones avanzadas como la fabricación de semiconductores, las altas temperaturas son destructivas. Pueden dañar o alterar los delicados circuitos previamente estampados en una oblea de silicio. Esta limitación del presupuesto térmico creó la necesidad de una fuente de energía diferente.

Cómo Funciona PECVD: Un Desglose Paso a Paso

La tecnología PECVD elude el problema del calor creando un plasma rico en energía y a baja temperatura. Esto se realiza típicamente dentro de una cámara de vacío que contiene dos electrodos paralelos.

Paso 1: Introducción de Gases

El proceso comienza introduciendo gases precursores cuidadosamente medidos en la cámara de reacción. Por ejemplo, para crear una película de nitruro de silicio, se utilizan gases como silano (SiH₄) y amoníaco (NH₃), a menudo diluidos con gases inertes como el nitrógeno.

Paso 2: Generación de Plasma

Se aplica un campo eléctrico o magnético de alta frecuencia a través de los electrodos en la cámara. Este campo energiza la mezcla de gas, despojando electrones de algunas de las moléculas de gas.

Estos electrones libres colisionan con otras moléculas de gas neutras, creando una cascada de iones y otras especies altamente reactivas. Este gas ionizado es el plasma, que brilla y contiene una inmensa energía química potencial sin calor elevado.

Paso 3: Reacciones Superficiales

Las especies químicas reactivas creadas en el plasma se difunden hacia el sustrato calentado, que generalmente se mantiene a una temperatura mucho más baja (200-400°C) que en la CVD tradicional.

Estas moléculas activadas se adsorben en la superficie del sustrato. Debido a que ya están en un estado altamente reactivo, se someten fácilmente a reacciones químicas para formar el material sólido deseado.

Paso 4: Deposición de Película

Los productos de estas reacciones superficiales se unen al sustrato, formando una película delgada y sólida. Este proceso continúa, construyendo la película capa por capa hasta un espesor controlado con precisión, que puede variar desde unos pocos nanómetros hasta varios micrómetros.

Paso 5: Eliminación de Subproductos

Las reacciones químicas también producen subproductos volátiles (por ejemplo, gas hidrógeno). Un sistema de vacío continuo bombea activamente estos subproductos fuera de la cámara, asegurando un proceso limpio y una deposición de película pura.

Dominando el Resultado: Parámetros Clave de Control

La calidad, el espesor y las propiedades de la película depositada no son accidentales. Se controlan ajustando con precisión cuatro parámetros clave del proceso.

Temperatura

Aunque PECVD es un proceso de "baja temperatura", la temperatura del sustrato sigue desempeñando un papel fundamental en el control de la movilidad superficial y las tasas de reacción química, lo que afecta la densidad y la tensión final de la película.

Presión

La presión dentro de la cámara (típicamente <0.1 Torr) influye en la densidad del plasma y en el camino libre medio de las moléculas de gas. Esto afecta la uniformidad de la película en todo el sustrato.

Tasa de Flujo de Gas

La tasa de flujo de cada gas precursor determina la estequiometría química de la película. Ajustar la proporción de silano a amoníaco, por ejemplo, cambia directamente las propiedades de la película de nitruro de silicio resultante.

Potencia del Plasma

La potencia aplicada para generar el plasma (a menudo 100-300 eV) controla la densidad de iones y especies reactivas. Una potencia mayor puede aumentar la tasa de deposición, pero también corre el riesgo de causar daños al sustrato por bombardeo iónico.

Comprender las Compensaciones

Ninguna tecnología está exenta de compromisos. El principal beneficio de PECVD es su baja temperatura de deposición, que protege los dispositivos sensibles.

La principal compensación es que las películas pueden tener propiedades diferentes a las que se obtienen a altas temperaturas. Por ejemplo, el nitruro de silicio PECVD contiene una cantidad significativa de hidrógeno, lo que puede afectar sus propiedades eléctricas. Además, el plasma en sí mismo a veces puede causar daños físicos a la superficie del sustrato si no se controla cuidadosamente.

Para muchas aplicaciones, estas son compensaciones aceptables por la ventaja crítica del procesamiento a baja temperatura.

Cómo Aplicar Esto a Su Proyecto

Su elección del método de deposición depende completamente de la sensibilidad térmica de su sustrato y de la calidad de película requerida.

- Si su enfoque principal es depositar una película sobre un dispositivo completado o material sensible a la temperatura: PECVD es casi siempre la opción correcta, ya que previene el daño térmico.

- Si su enfoque principal es lograr la mayor pureza y densidad de película posible en un sustrato robusto: Un proceso de alta temperatura como el CVD a Baja Presión (LPCVD) podría ser una mejor opción, siempre que su material pueda soportar el calor.

En última instancia, PECVD permite la creación de dispositivos complejos multicapa que serían imposibles de fabricar con métodos puramente térmicos.

Tabla Resumen:

| Paso del Proceso PECVD | Acción Clave | Propósito |

|---|---|---|

| 1. Introducción de Gas | Introducir gases precursores (ej. SiH₄, NH₃) | Suministrar reactivos para la formación de la película |

| 2. Generación de Plasma | Aplicar campo eléctrico para crear plasma | Generar especies reactivas sin calor elevado |

| 3. Reacciones Superficiales | Especies reactivas se adsorben y reaccionan en el sustrato | Iniciar el crecimiento de la película a bajas temperaturas (200-400°C) |

| 4. Deposición de Película | Unión capa por capa del material sólido | Construir un espesor controlado desde nanómetros hasta micrómetros |

| 5. Eliminación de Subproductos | Extraer gases volátiles (ej. H₂) | Mantener la pureza de la cámara y la calidad de la película |

¿Necesita una deposición de película delgada precisa y a baja temperatura para sus dispositivos sensibles? Los sistemas PECVD avanzados de KINTEK aprovechan nuestra profunda I+D y fabricación interna para ofrecer un control de proceso inigualable. Nuestras soluciones están diseñadas para semiconductores, MEMS y laboratorios de materiales avanzados que requieren películas de alta calidad sin daños térmicos. Contacte a nuestros expertos hoy mismo para discutir cómo nuestra tecnología PECVD personalizable puede acelerar su proyecto.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas