En un calentador de inducción, el circuito de control actúa como el cerebro inteligente del sistema. Es el centro de toma de decisiones que regula todo el proceso de calentamiento al gestionar la potencia de salida, la frecuencia de operación y la temperatura de la pieza de trabajo. Utilizando componentes como microcontroladores y sensores de retroalimentación, realiza ajustes constantes y en tiempo real al circuito controlador para garantizar que el calentador funcione con la precisión requerida para una tarea específica.

La potencia bruta de un calentador de inducción es ineficaz sin precisión. El papel fundamental del circuito de control es transformar esa potencia en un proceso industrial repetible, eficiente y seguro mediante el monitoreo constante de las condiciones y el ajuste del rendimiento.

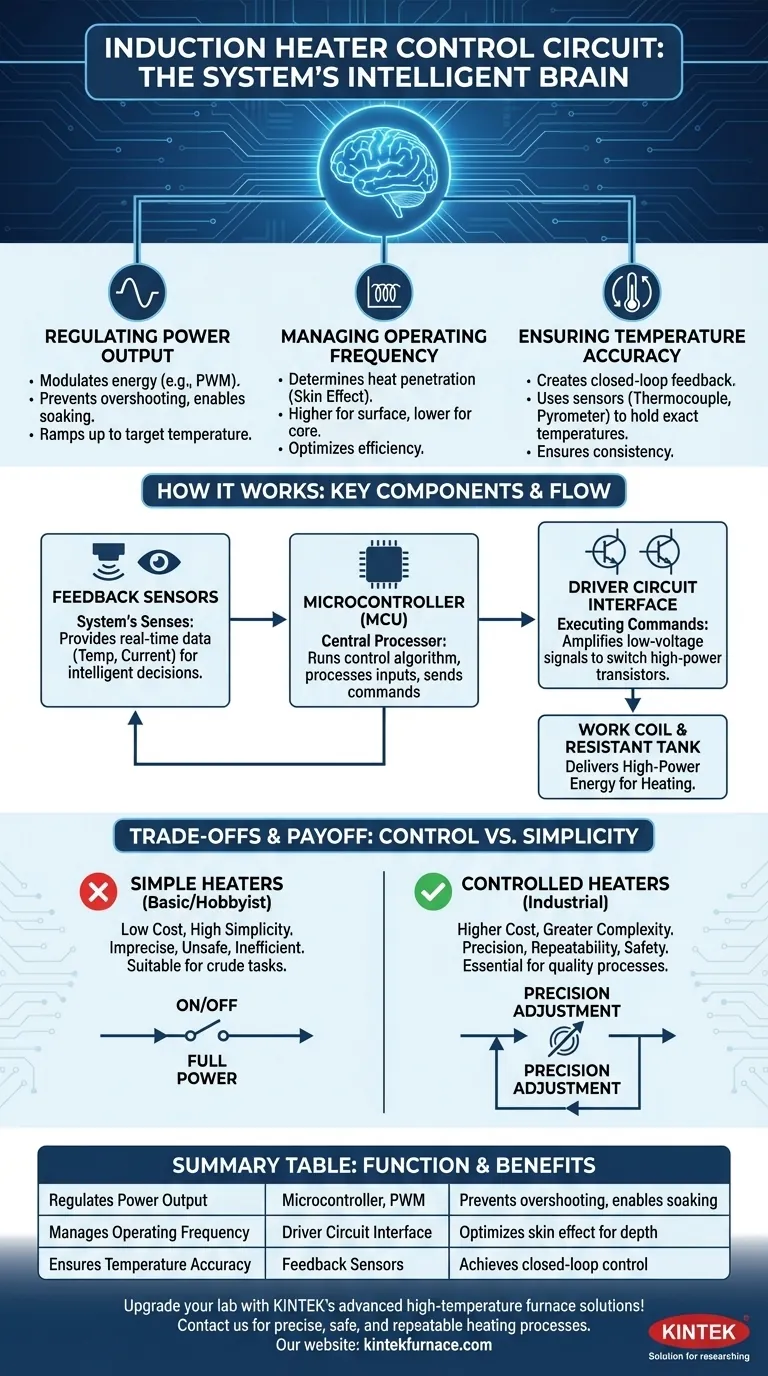

Las Funciones Centrales del Circuito de Control

Un calentador de inducción sin control es como un coche con el acelerador pisado a fondo: potente pero peligrosamente impreciso. El circuito de control proporciona la sutileza necesaria al servir como la capa de comando entre la intención del usuario y la salida de alta potencia.

Regulación de la Potencia de Salida

No todas las tareas requieren el 100% de la potencia disponible del calentador. El circuito de control modula la energía entregada a la bobina de trabajo, a menudo utilizando técnicas como la Modulación por Ancho de Pulso (PWM).

Esto es fundamental para aumentar lentamente hasta una temperatura objetivo sin sobrepasarla o para mantener una temperatura específica durante un período prolongado, un proceso conocido como "remojo" (soaking).

Gestión de la Frecuencia de Operación

La frecuencia del campo magnético alterno determina qué tan profundamente penetra el calor en un material conductor, un fenómeno conocido como el "efecto piel".

Las frecuencias más altas concentran el calor cerca de la superficie, ideal para el endurecimiento superficial. Las frecuencias más bajas penetran más profundamente, adecuadas para calentar tochos grandes hasta el núcleo. El circuito de control establece y mantiene la frecuencia óptima para el trabajo y ajusta el sistema para la máxima eficiencia eléctrica.

Asegurar la Precisión de la Temperatura

Esta es quizás la función más crítica para las aplicaciones industriales. El circuito de control crea un sistema de retroalimentación de circuito cerrado para alcanzar y mantener temperaturas exactas.

Utiliza un sensor, como un termopar que toca la pieza o un pirómetro infrarrojo sin contacto, para medir la temperatura real de la pieza de trabajo. Luego compara esta lectura con el punto de ajuste deseado y ajusta automáticamente la potencia de salida para eliminar cualquier diferencia, asegurando una precisión perfecta.

Cómo Funciona el Circuito de Control: Componentes Clave

El circuito de control logra sus objetivos a través de la acción coordinada de varios componentes electrónicos clave.

El Microcontrolador: El Procesador Central

En el corazón de cualquier circuito de control moderno se encuentra un microcontrolador (MCU) o un procesador digital similar. Este componente ejecuta el algoritmo de control, el software que dicta el comportamiento del calentador.

El MCU procesa las entradas del usuario (por ejemplo, temperatura objetivo, tiempo de calentamiento) y de los sensores de retroalimentación. Basándose en estos datos, calcula los ajustes necesarios y envía comandos al circuito controlador.

Sensores de Retroalimentación: Los Sentidos del Sistema

Los sensores proporcionan los datos en tiempo real que el microcontrolador necesita para tomar decisiones inteligentes. Sin ellos, el sistema está en "bucle abierto" o volando a ciegas.

Los sensores comunes incluyen termopares para la medición de temperatura por contacto directo y pirómetros infrarrojos para la medición sin contacto. También se pueden utilizar sensores de corriente para monitorear el consumo de energía y proteger el sistema contra sobrecargas.

La Interfaz del Circuito Controlador: Ejecutando Comandos

El circuito de control no maneja directamente la alta potencia enviada a la bobina de trabajo. En su lugar, envía señales lógicas de bajo voltaje a un circuito controlador (driver circuit).

El circuito controlador actúa como intermediario, amplificando estas pequeñas señales para conmutar con precisión los transistores de alta potencia (como IGBTs o MOSFETs) que entregan kilovatios de energía al tanque resonante y a la bobina de trabajo.

Comprender las Compensaciones: Control vs. Simplicidad

El nivel de control en un calentador de inducción representa una compensación directa entre costo, complejidad y capacidad.

El Costo de la Complejidad

Un circuito de control sofisticado con un microcontrolador, interfaz de usuario y múltiples sensores añade un costo significativo y complejidad de ingeniería al sistema. Esto requiere tanto hardware avanzado como un desarrollo de software robusto.

Las Limitaciones de los Calentadores Simples

Muchos calentadores de inducción básicos, de grado aficionado (a menudo basados en un simple controlador "ZVS" o de Conmutación a Voltaje Cero), carecen de un circuito de control real. Son esencialmente dispositivos de "encendido/apagado" que funcionan a plena potencia.

Aunque son baratos y fáciles de construir, estos calentadores son imprecisos, potencialmente inseguros e ineficientes. Son adecuados para tareas rudimentarias como fundir metal en un crisol, pero no pueden realizar procesos controlados como el tratamiento térmico.

La Recompensa: Precisión y Repetibilidad

Para cualquier aplicación industrial seria, como soldadura fuerte (brazing), forja o recocido, un circuito de control de alta calidad no es negociable.

Garantiza que cada pieza se caliente con el perfil térmico exacto, asegurando una calidad constante y resultados predecibles. Además, permite interbloqueos de seguridad críticos, como el apagado por sobretemperatura o la detección de una pieza de trabajo faltante.

Tomar la Decisión Correcta para su Objetivo

El nivel de control necesario está dictado enteramente por la demanda de su aplicación en cuanto a precisión, seguridad y repetibilidad.

- Si su enfoque principal es el calentamiento o la fusión básicos para proyectos de pasatiempo: Un circuito controlador simple y sin control puede ser suficiente y rentable para sus necesidades.

- Si su enfoque principal son procesos industriales repetibles como soldadura fuerte o tratamiento térmico: Un circuito de control sofisticado con retroalimentación de temperatura de circuito cerrado es absolutamente esencial para el control de calidad y la seguridad.

- Si su enfoque principal es maximizar la eficiencia en diferentes tamaños y materiales de piezas: Un circuito de control que pueda ajustar la frecuencia de operación y sintonizar el tanque resonante ofrecerá el mejor rendimiento y el menor consumo de energía.

En última instancia, el circuito de control es lo que transforma una fuente de energía bruta en una herramienta de fabricación precisa y confiable.

Tabla de Resumen:

| Función | Componentes Clave | Beneficios |

|---|---|---|

| Regula la Potencia de Salida | Microcontrolador, PWM | Evita sobrepasos, permite el remojo |

| Gestiona la Frecuencia de Operación | Interfaz del Circuito Controlador | Optimiza el efecto piel para la profundidad del material |

| Asegura la Precisión de la Temperatura | Sensores de Retroalimentación (ej. termopares) | Logra control de circuito cerrado para consistencia |

¡Mejore su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios herramientas de precisión como hornos mufla, de tubo, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas para procesos eficientes, seguros y repetibles. ¡Contáctenos hoy para discutir cómo podemos mejorar sus aplicaciones de calentamiento!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Conector de paso de electrodos de ultravacío Cable de alimentación con brida para aplicaciones de alta precisión

La gente también pregunta

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas