En esencia, la Deposición Química de Vapor (CVD) es un proceso de fabricación "de abajo hacia arriba" utilizado para crear películas delgadas sólidas de alta pureza. Funciona introduciendo gases reactivos, conocidos como precursores, en una cámara controlada donde reaccionan químicamente y se depositan sobre una superficie calentada, o sustrato. Este método construye literalmente el material deseado una capa de átomos o moléculas a la vez.

El principio esencial de la CVD no es simplemente recubrir una superficie, sino orquestar una reacción química controlada en el vacío. Los ingredientes gaseosos se transforman en un material sólido de alto rendimiento directamente sobre un objeto objetivo.

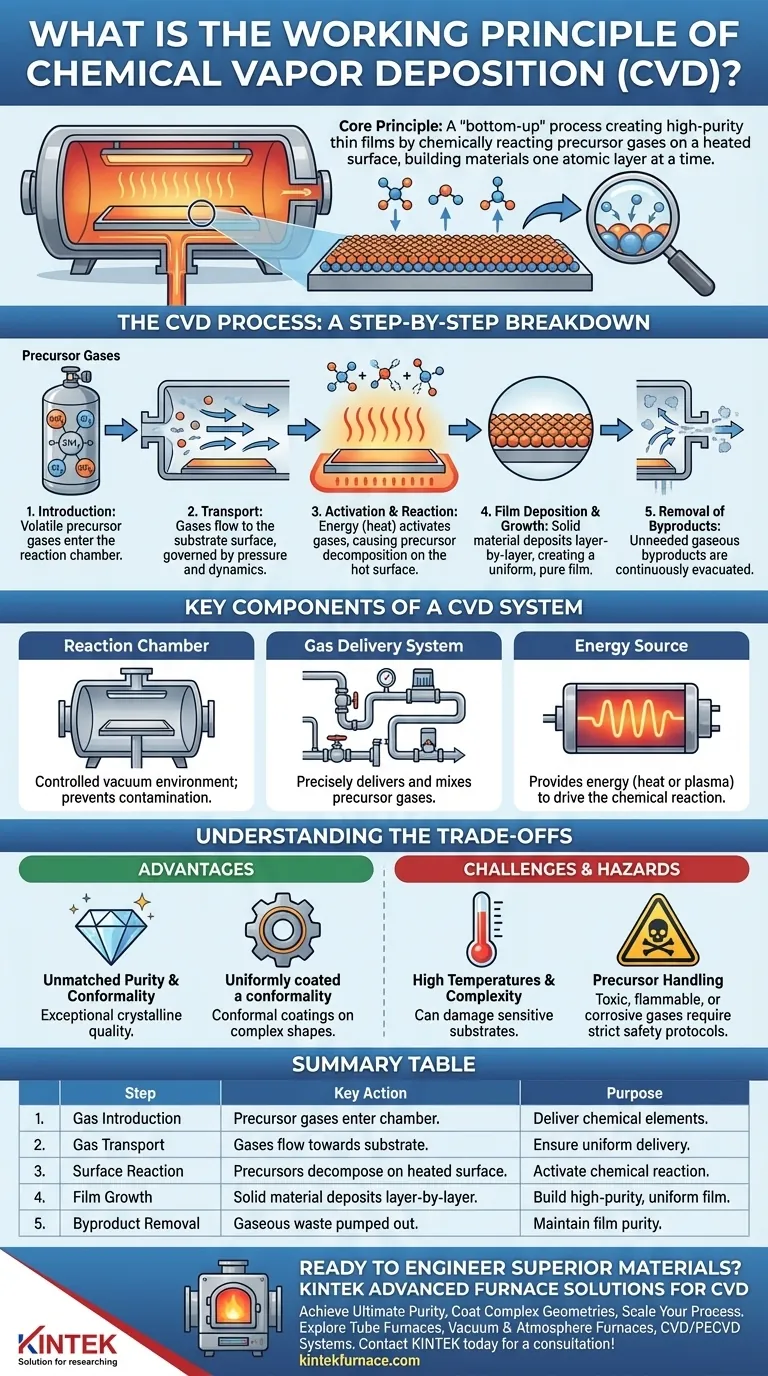

El proceso CVD: un desglose paso a paso

Para entender la CVD, lo mejor es visualizarla como una secuencia de eventos controlados que ocurren dentro de un reactor especializado. Cada paso es crítico para lograr una película uniforme y de alta calidad.

1. Introducción de gases precursores

El proceso comienza introduciendo cantidades precisas de uno o más gases precursores volátiles en la cámara de reacción. Estos gases contienen los elementos químicos que formarán la película sólida final (por ejemplo, gas silano, SiH₄, para depositar una película de silicio).

2. Transporte al sustrato

Una vez dentro de la cámara, estos gases fluyen hacia el sustrato, que es el material que se está recubriendo. Este transporte se rige por la presión y la dinámica del flujo de gas dentro del reactor.

3. Activación y reacción superficial

Los gases precursores deben activarse, típicamente con energía, para que sean reactivos. Con mayor frecuencia, esto se hace calentando el sustrato a una temperatura alta. La superficie caliente proporciona la energía térmica necesaria para descomponer las moléculas precursoras cuando aterrizan en ella.

4. Deposición y crecimiento de la película

A medida que las moléculas precursoras activadas se descomponen en el sustrato caliente, depositan el elemento o compuesto sólido deseado. Esto crea una película delgada que crece de manera altamente controlada, capa por capa, asegurando una excelente uniformidad y pureza.

5. Eliminación de subproductos

Las reacciones químicas producen subproductos gaseosos que ya no son necesarios. Estos se eliminan continuamente de la cámara mediante un sistema de vacío y escape, evitando que contaminen la película en crecimiento.

Componentes clave de un sistema CVD

Un sistema CVD es un equipo sofisticado diseñado para gestionar con precisión este proceso químico.

La cámara de reacción

Esta es una cámara sellada y hermética al vacío que contiene todo el proceso. El ambiente de vacío es crítico para prevenir la contaminación del aire y para controlar la presión, lo que influye en el comportamiento del gas.

El sistema de suministro de gas

Esta red de tuberías, válvulas y controladores de flujo másico entrega los gases precursores a la cámara con extrema precisión. La capacidad de controlar la mezcla de gases es fundamental para controlar las propiedades del material final.

La fuente de energía

Para impulsar la reacción química, se requiere una fuente de energía. Esto es más comúnmente un sistema de calentamiento para el sustrato, pero existen otros métodos, como el uso de un plasma (como en la CVD mejorada por plasma o PECVD), que se genera mediante una descarga de microondas.

Comprendiendo las compensaciones

Aunque potente, la CVD no es una solución universal. Comprender sus ventajas y limitaciones es clave para tomar decisiones de ingeniería informadas.

La ventaja: pureza y conformabilidad inigualables

Debido a que la CVD construye un material a partir de sus componentes químicos fundamentales, puede lograr una pureza y calidad cristalina excepcionales. También sobresale en la creación de recubrimientos conformes, lo que significa que la película tiene un espesor uniforme incluso sobre superficies complejas y no planas.

El desafío: altas temperaturas y complejidad

La CVD térmica tradicional a menudo requiere temperaturas muy altas, lo que puede dañar sustratos sensibles como ciertos componentes electrónicos o polímeros. El equipo también es complejo y costoso de adquirir y operar.

El peligro: manipulación de precursores

Muchos gases precursores utilizados en la CVD son altamente tóxicos, inflamables o corrosivos. Esto requiere estrictos protocolos de seguridad y equipos de manipulación especializados, lo que aumenta la complejidad y el costo operativo.

Tomar la decisión correcta para su aplicación

La selección de un método de deposición depende completamente de los requisitos técnicos y las limitaciones comerciales de su proyecto.

- Si su enfoque principal es la máxima pureza del material y la estructura cristalina: la CVD es a menudo la opción superior para aplicaciones exigentes como la producción de obleas semiconductoras o películas de diamante sintético.

- Si su enfoque principal es recubrir formas 3D complejas de manera uniforme: la capacidad de la CVD para depositar una película conforme la hace ideal para componentes como sensores, dispositivos MEMS y piezas internas.

- Si su enfoque principal es la producción de alto volumen y sensible al costo en formas simples: debe sopesar el alto rendimiento de la CVD frente al costo potencialmente menor y el mayor rendimiento de alternativas como la Deposición Física de Vapor (PVD) o la pulverización catódica.

Comprender el principio de la CVD lo transforma de un proceso de caja negra en una herramienta poderosa para la ingeniería de materiales de precisión.

Tabla resumen:

| Paso del proceso CVD | Acción clave | Propósito |

|---|---|---|

| 1. Introducción de gas | Los gases precursores entran en la cámara. | Entregar elementos químicos para la película. |

| 2. Transporte de gas | Los gases fluyen hacia el sustrato. | Asegurar una entrega uniforme a la superficie. |

| 3. Reacción superficial | Los precursores se descomponen en el sustrato calentado. | Activar la reacción química para la deposición. |

| 4. Crecimiento de la película | El material sólido se deposita capa por capa. | Construir una película delgada uniforme y de alta pureza. |

| 5. Eliminación de subproductos | Los residuos gaseosos se bombean. | Mantener la pureza de la película y el control del proceso. |

¿Listo para diseñar materiales superiores con deposición de precisión?

Comprender el principio de la CVD es el primer paso. Implementarlo con éxito requiere un sistema de horno diseñado para un control exacto, fiabilidad y seguridad.

Las soluciones avanzadas de hornos de alta temperatura de KINTEK están diseñadas para satisfacer las rigurosas demandas de los procesos CVD. Proporcionamos las plataformas térmicas robustas y personalizables necesarias para lograr la pureza inigualable y los recubrimientos conformes que promete la CVD.

Nuestra experiencia puede ayudarle a:

- Lograr la máxima pureza: Aproveche nuestro control preciso de la temperatura para películas cristalinas de alta calidad.

- Recubrir geometrías complejas: Utilice nuestras soluciones de calentamiento uniforme para recubrimientos conformes perfectos en piezas 3D.

- Escalar su proceso: Desde I+D hasta la producción, nuestros hornos ofrecen la fiabilidad necesaria para aplicaciones exigentes.

Explore nuestra línea de productos, que incluye hornos tubulares, hornos de vacío y atmósfera, y sistemas especializados de CVD/PECVD, todos respaldados por amplias capacidades de personalización para adaptarse a sus requisitos experimentales únicos.

Analicemos cómo podemos impulsar su próximo avance. ¡Contacte con KINTEL hoy mismo para una consulta!

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es el principio de funcionamiento de un horno tubular CVD? Logre una deposición precisa de películas delgadas para su laboratorio

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más

- ¿Qué hace que un horno tubular CVD sea esencial para la ciencia de materiales y la nanotecnología? Desbloquea la precisión en la síntesis de materiales

- ¿Qué rangos de temperatura puede alcanzar un horno tubular CVD con diferentes materiales de tubo? Desbloquee la precisión a alta temperatura para su laboratorio