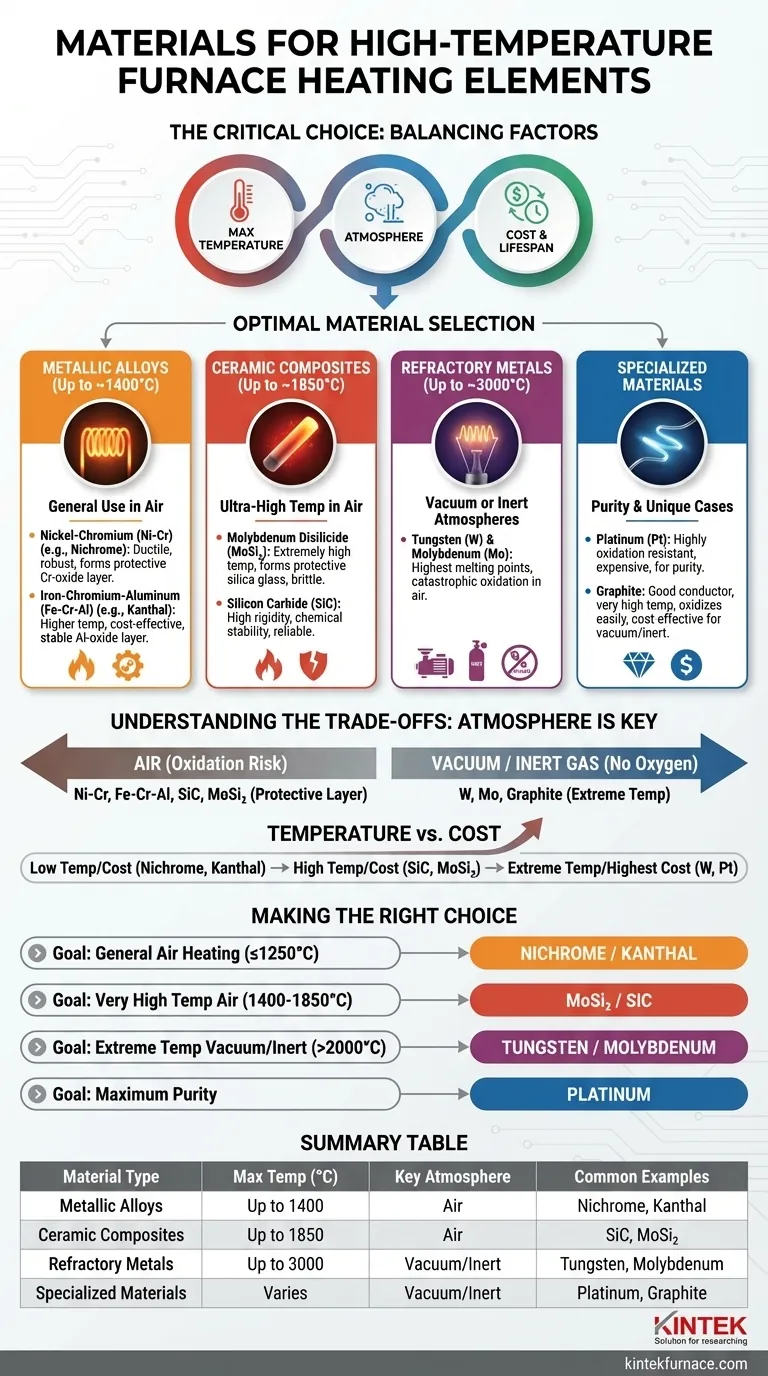

La elección del material para un elemento calefactor de horno de alta temperatura está dictada por su temperatura máxima de funcionamiento y, lo que es más crítico, la atmósfera en la que operará. Los materiales comunes se agrupan en aleaciones metálicas como Nicrom y Kanthal para uso general, compuestos cerámicos como carburo de silicio (SiC) y disilicuro de molibdeno (MoSi₂) para temperaturas muy altas en aire, y metales refractarios como tungsteno y molibdeno para las temperaturas más altas alcanzables en vacío o atmósferas inertes.

Seleccionar un elemento calefactor no se trata solo de encontrar un material que se caliente lo suficiente. Es una decisión de ingeniería crítica que equilibra la temperatura requerida, la atmósfera de funcionamiento del horno, el costo del material y la vida útil esperada del elemento. La elección correcta depende completamente de la coincidencia de las propiedades del material con las demandas de la aplicación específica.

La base: por qué funcionan estos materiales

La función de un elemento calefactor es convertir la energía eléctrica en calor a través de la resistencia. Para hacer esto de manera efectiva y duradera a altas temperaturas, un material debe poseer algunas propiedades innegociables.

Alta resistividad eléctrica

Un material con alta resistencia genera un calor significativo (calentamiento Joule) cuando la corriente eléctrica pasa a través de él, sin requerir cables excesivamente largos. Esto permite diseños de hornos compactos y eficientes.

Alto punto de fusión

Este es el requisito más obvio. El material del elemento debe permanecer sólido y estructuralmente estable muy por encima de la temperatura máxima de funcionamiento del horno.

Resistencia a la oxidación y corrosión

A altas temperaturas, la mayoría de los materiales reaccionan rápidamente con el oxígeno del aire, lo que lleva a la degradación y el fallo. Los mejores elementos calefactores forman una capa de óxido protectora y estable en su superficie o se utilizan en un ambiente completamente libre de oxígeno.

Un desglose de los materiales comunes de alta temperatura

Los materiales de los elementos calefactores se entienden mejor agrupándolos en clases distintas, cada una adecuada para diferentes rangos de temperatura y entornos operativos.

Aleaciones metálicas: los caballos de batalla (hasta ~1400°C)

Estas aleaciones son la opción más común para hornos industriales y de laboratorio que operan en aire.

- Aleaciones de níquel-cromo (Ni-Cr) (por ejemplo, Nicrom): Típicamente una mezcla 80/20 de níquel y cromo, este es el material clásico para elementos calefactores. Es dúctil, robusto y forma una capa protectora de óxido de cromo que previene una mayor corrosión en el aire.

- Aleaciones de hierro-cromo-aluminio (Fe-Cr-Al) (por ejemplo, Kanthal): Estas aleaciones pueden alcanzar temperaturas ligeramente más altas que el Nicrom y a menudo son más rentables. Forman una capa de óxido de aluminio muy estable que ofrece una excelente protección.

Compuestos cerámicos: los campeones de ultra alta temperatura (hasta ~1850°C)

Cuando las temperaturas en un horno lleno de aire necesitan exceder los límites de las aleaciones metálicas, se requieren elementos a base de cerámica.

- Disilicuro de molibdeno (MoSi₂): Estos elementos pueden operar a temperaturas extremadamente altas en el aire porque forman una capa protectora de vidrio de sílice. Sin embargo, son frágiles a temperatura ambiente y requieren un manejo cuidadoso.

- Carburo de silicio (SiC): Conocido por su alta rigidez y excelente estabilidad química, el SiC es una opción confiable para aplicaciones de alta temperatura. Funciona bien en aire y en diversas atmósferas controladas.

Metales refractarios: para entornos de vacío (hasta ~3000°C)

Los metales refractarios tienen los puntos de fusión más altos de todos los materiales, pero comparten una debilidad crítica: se oxidan catastróficamente en el aire a altas temperaturas.

- Tungsteno (W) y Molibdeno (Mo): Estos son los materiales de referencia para hornos de vacío o aquellos llenos de un gas inerte (como el argón). El tungsteno cuenta con el punto de fusión más alto de cualquier metal, lo que permite las aplicaciones de temperatura más extremas, pero no puede exponerse al oxígeno cuando está caliente.

Materiales especializados: para pureza y casos únicos

- Platino (Pt): Aunque extremadamente caro, el platino es altamente resistente a la oxidación y no contamina el ambiente del horno. Se utiliza en aplicaciones especializadas donde la pureza del producto es la prioridad absoluta.

- Grafito: Un buen conductor que puede soportar temperaturas muy altas, pero al igual que los metales refractarios, se oxida fácilmente. Es una opción rentable para elementos calefactores en hornos de vacío o de gas inerte.

Comprendiendo las compensaciones: la atmósfera lo es todo

El proceso de toma de decisiones es una serie de compensaciones, siendo la atmósfera interna del horno el factor más significativo.

Aire vs. Vacío/Gas Inerte

Esta es la línea divisoria principal. Si su proceso ocurre al aire libre, sus opciones se limitan a materiales que forman una capa de óxido protectora, como Ni-Cr, Fe-Cr-Al, SiC y MoSi₂. Si utiliza un vacío o gas inerte, puede usar Tungsteno, Molibdeno o Grafito, que ofrecen mayores capacidades de temperatura pero requieren un sistema de horno más complejo y sellado.

Temperatura vs. Costo

Existe una correlación directa entre la temperatura máxima de funcionamiento y el costo. Las aleaciones de Nicrom y Kanthal son las más económicas para trabajos de alta temperatura moderada. El SiC y el MoSi₂ representan un avance significativo tanto en la capacidad de temperatura como en el precio. El Tungsteno y el Platino se sitúan en el extremo superior del espectro de costos, reservados para aplicaciones donde sus propiedades únicas son indispensables.

Fragilidad y durabilidad

Las aleaciones metálicas como el Nicrom son dúctiles y resistentes a los golpes mecánicos. En contraste, los elementos cerámicos como el SiC y el MoSi₂ son frágiles, especialmente a bajas temperaturas, y pueden ser susceptibles al choque térmico si se calientan o enfrían demasiado rápido.

Tomando la decisión correcta para su horno

Su material óptimo depende directamente de su objetivo operativo principal.

- Si su enfoque principal es el calentamiento de uso general en aire hasta 1250°C: Las aleaciones de Nicrom o Kanthal ofrecen el mejor equilibrio entre rendimiento, durabilidad y costo.

- Si su enfoque principal es la operación a muy alta temperatura en aire (1400°C - 1850°C): Los elementos de disilicuro de molibdeno (MoSi₂) o carburo de silicio (SiC) son necesarios para soportar estas condiciones.

- Si su enfoque principal es lograr temperaturas extremas en vacío o atmósfera inerte: El tungsteno o el molibdeno son las únicas opciones prácticas para un rendimiento confiable por encima de los 2000°C.

- Si su enfoque principal es evitar cualquier contaminación de material a altas temperaturas: El platino es la solución ideal, aunque la más cara, para mantener un ambiente de horno puro.

Al comprender esta interacción entre material, atmósfera y temperatura, puede seleccionar un elemento calefactor que garantice un rendimiento confiable, eficiente y duradero para sus necesidades específicas.

Tabla resumen:

| Tipo de material | Temperatura máxima (°C) | Atmósfera clave | Ejemplos comunes |

|---|---|---|---|

| Aleaciones metálicas | Hasta 1400 | Aire | Nicrom, Kanthal |

| Compuestos cerámicos | Hasta 1850 | Aire | Carburo de silicio (SiC), Disilicuro de molibdeno (MoSi₂) |

| Metales refractarios | Hasta 3000 | Vacío/Inerte | Tungsteno, Molibdeno |

| Materiales especializados | Varía | Vacío/Inerte | Platino, Grafito |

¿Listo para optimizar su horno de alta temperatura con el elemento calefactor perfecto? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas como hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas con precisión. Contáctenos hoy para discutir cómo podemos mejorar el rendimiento y la fiabilidad de su laboratorio.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad