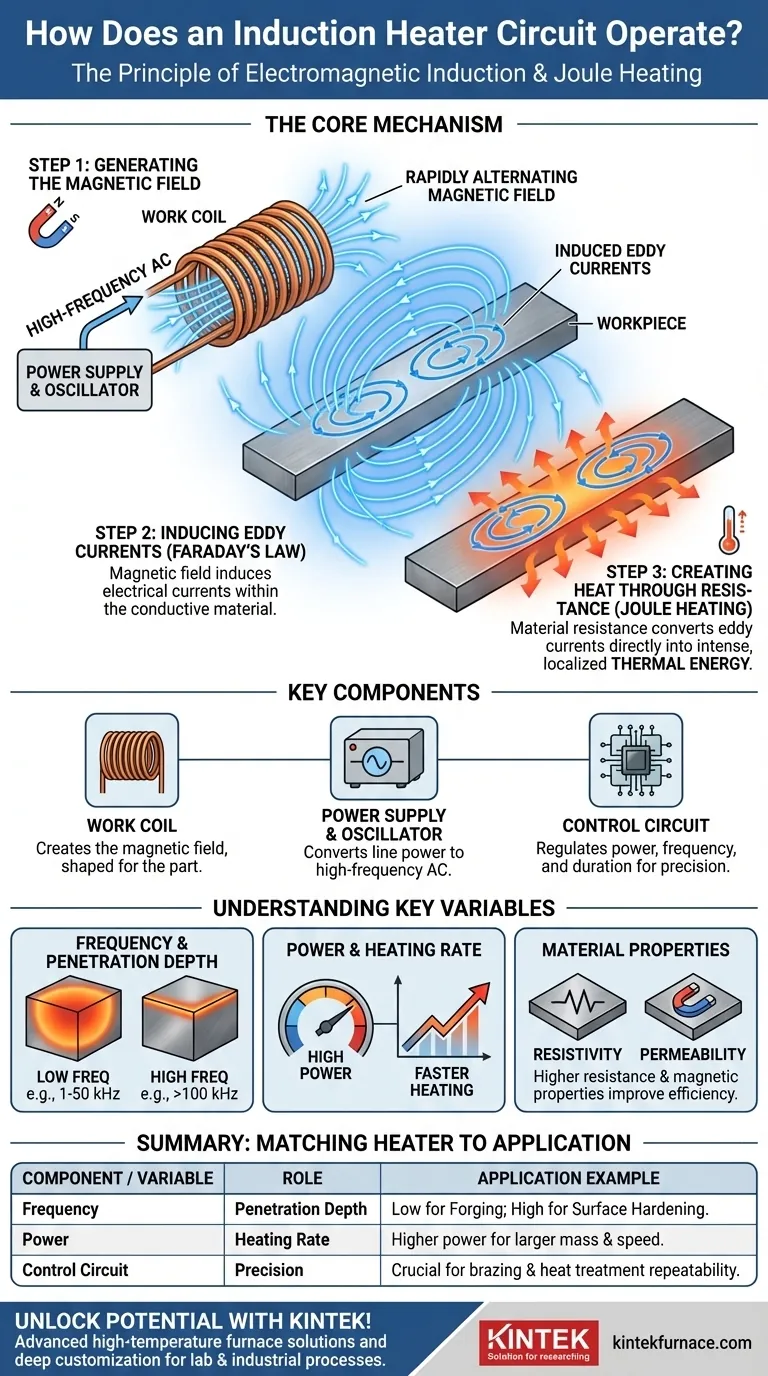

En esencia, un circuito de calentador por inducción opera bajo el principio de inducción electromagnética. Este proceso utiliza un campo magnético potente y que cambia rápidamente para generar calor directamente dentro de un material conductor, como el metal, sin ningún contacto físico entre la fuente de calor y el objeto que se calienta.

El concepto central es la transformación. El circuito transforma la energía eléctrica en un campo magnético, y ese campo magnético se transforma luego de nuevo en energía eléctrica (en forma de corrientes de Foucault) dentro de la pieza de trabajo. La propia resistencia del material a estas corrientes es lo que crea el calor intenso y localizado.

El Mecanismo Central: Del Magnetismo al Calor

El calentamiento por inducción es un proceso de varios pasos que convierte elegantemente la electricidad en calor controlado con precisión. Se basa en dos principios fundamentales de la física: la Ley de Inducción de Faraday y el efecto de calentamiento Joule.

Paso 1: Generación del Campo Magnético

El proceso comienza con una bobina de trabajo diseñada especialmente, generalmente hecha de cobre. Se hace pasar una corriente alterna (CA) de alta frecuencia a través de esta bobina.

Esta corriente alterna que fluye a través de la bobina genera un campo magnético potente y alterno rápidamente en el espacio alrededor y dentro de la bobina.

Paso 2: Inducción de Corrientes de Foucault

Cuando se coloca una pieza de trabajo conductora (como una barra de acero) dentro de este campo magnético, el campo induce corrientes eléctricas dentro del metal. Esto es la Ley de Inducción de Faraday en acción.

Estas corrientes inducidas se denominan corrientes de Foucault. Fluyen en bucles cerrados dentro del material, reflejando el flujo alterno de corriente en la bobina de trabajo.

Paso 3: Creación de Calor a Través de la Resistencia (Calentamiento Joule)

Todo material conductor tiene cierta resistencia eléctrica natural. A medida que las fuertes corrientes de Foucault fluyen a través de la pieza de trabajo, encuentran esta resistencia.

Esta oposición convierte la energía eléctrica de las corrientes de Foucault directamente en energía térmica, o calor. Este fenómeno se conoce como calentamiento Joule. El calor se genera dentro de la propia pieza, lo que hace que el proceso sea increíblemente rápido y eficiente.

Componentes Clave de un Calentador por Inducción Moderno

Un sistema de calentamiento por inducción funcional es más que solo una bobina. Es un circuito controlado con precisión diseñado para gestionar este proceso de conversión de energía de manera efectiva.

La Bobina de Trabajo

Este es el componente que crea el campo magnético. Su forma y tamaño están diseñados para coincidir con la pieza que se calienta, asegurando que el campo magnético se concentre exactamente donde se necesita el calor.

La Fuente de Alimentación y el Oscilador

Este es el corazón del sistema. Toma la energía de la red eléctrica estándar y la convierte en la CA de alta frecuencia y alta amperaje requerida para impulsar la bobina de trabajo y generar el potente campo magnético.

El Circuito de Control

Este es el cerebro de la operación. El circuito de control, que a menudo utiliza microcontroladores y sensores, regula la potencia de salida, la frecuencia de operación y la duración del calentamiento. Permite un control de temperatura preciso y repetible, lo cual es fundamental para procesos industriales como la soldadura fuerte o el tratamiento térmico.

Comprensión de las Variables Clave

La eficacia de un calentador por inducción no es igual para todos. El diseño se ajusta en función del objetivo específico, principalmente ajustando la frecuencia y la potencia.

El Papel de la Frecuencia

La frecuencia es un parámetro crítico que determina qué tan profundamente penetra el calor en el material.

Las frecuencias más bajas (por ejemplo, 1-50 kHz) penetran más profundamente en el metal, lo que las hace ideales para calentar objetos grandes y gruesos para aplicaciones como la forja o la fusión.

Las frecuencias más altas (por ejemplo, 100-400 kHz y superiores) concentran el efecto de calentamiento en la superficie de la pieza. Esto es perfecto para el endurecimiento superficial, la soldadura fuerte o la soldadura, donde solo se desea una zona afectada por el calor superficial.

Potencia y Velocidad de Calentamiento

La potencia de salida del circuito se correlaciona directamente con la velocidad de calentamiento. Una mayor potencia induce corrientes de Foucault más fuertes, lo que genera calor mucho más rápidamente. Esto se ajusta en función de la masa de la pieza y el tiempo de proceso requerido.

Propiedades del Material

El éxito del calentamiento por inducción también depende de la resistividad eléctrica y la permeabilidad magnética de la pieza de trabajo. Los materiales con mayor resistencia se calentarán más rápidamente para una corriente de Foucault dada, mientras que ciertos materiales magnéticos (como el acero por debajo de su temperatura de Curie) se calientan aún más eficientemente debido a las pérdidas por histéresis magnética.

Adaptar el Calentador a la Aplicación

Comprender estos principios le permite seleccionar o diseñar un sistema adaptado a un objetivo industrial o científico específico.

- Si su enfoque principal es la fusión a gran escala o el calentamiento completo para forja: Necesita un sistema de baja frecuencia y alta potencia diseñado para una penetración de calor profunda y uniforme.

- Si su enfoque principal es el endurecimiento superficial preciso o la soldadura fuerte de componentes pequeños: Requiere un sistema de mayor frecuencia para concentrar la energía cerca de la superficie y evitar calentar el núcleo de la pieza.

- Si su enfoque principal es el control absoluto del proceso y la repetibilidad: La sofisticación del circuito de control, incluidos sus sensores de retroalimentación de temperatura y algoritmos de regulación de potencia, es el factor más crítico.

Al dominar el flujo de energía de la electricidad al magnetismo y finalmente al calor, el calentamiento por inducción proporciona un nivel inigualable de velocidad, eficiencia y control.

Tabla Resumen:

| Componente / Variable | Función en el Calentamiento por Inducción |

|---|---|

| Bobina de Trabajo | Genera un campo magnético alterno para inducir corrientes de Foucault en la pieza de trabajo |

| Fuente de Alimentación y Oscilador | Convierte la energía de la red en CA de alta frecuencia para la bobina |

| Circuito de Control | Regula la potencia, la frecuencia y la duración para un control preciso de la temperatura |

| Frecuencia | Determina la profundidad de penetración del calor (baja para calentamiento profundo, alta para calentamiento superficial) |

| Potencia | Controla la velocidad e intensidad del calentamiento |

| Propiedades del Material | Afectan la eficiencia del calentamiento según la resistividad y la permeabilidad |

¡Desbloquee todo el potencial del calentamiento por inducción para su laboratorio o proceso industrial con KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales únicos. ¡Contáctenos hoy para discutir cómo podemos mejorar su eficiencia y precisión!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Conector de paso de electrodos de ultravacío Cable de alimentación con brida para aplicaciones de alta precisión

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de fusión de inducción de vacío y horno de fusión de arco

La gente también pregunta

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas