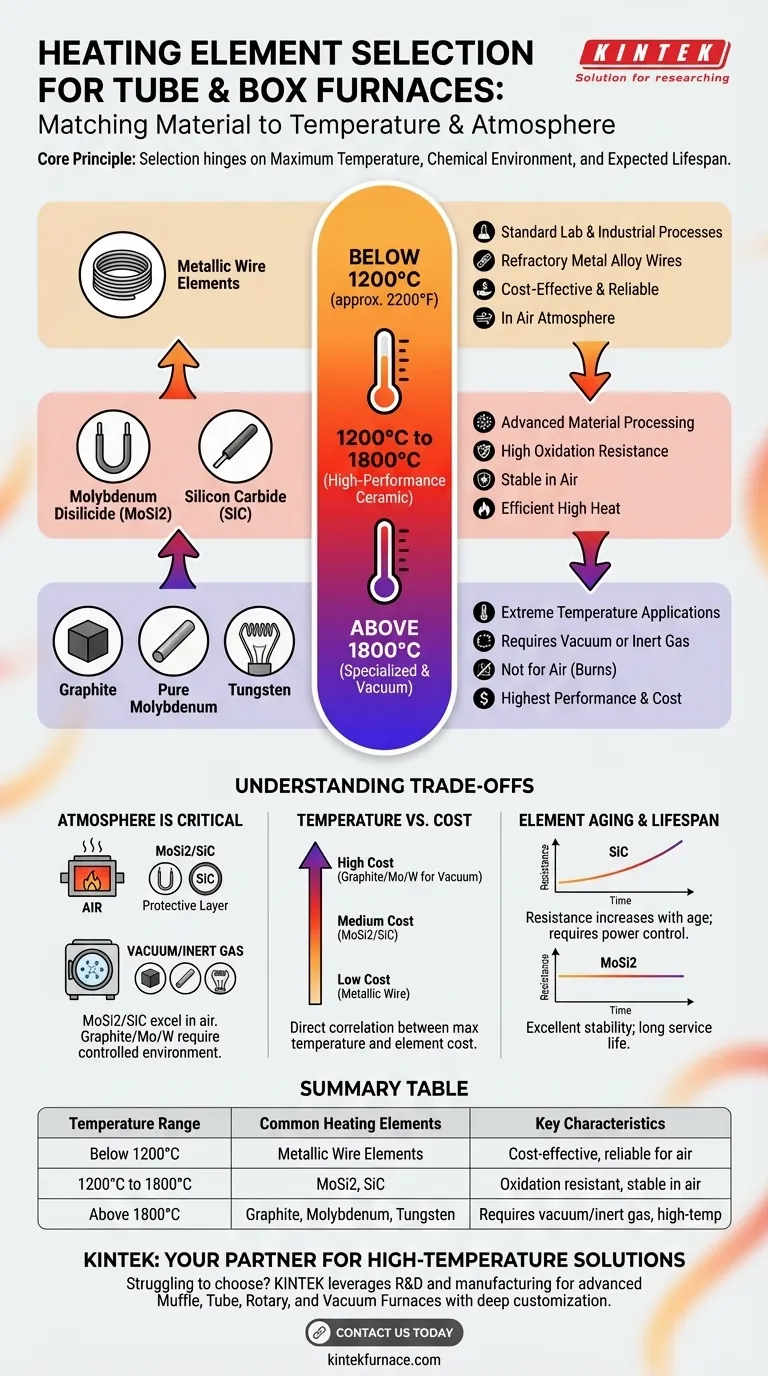

En esencia, tanto los hornos de tubo como los de caja dependen más comúnmente de dos tipos principales de elementos calefactores para aplicaciones de alta temperatura: Disiliciuro de Molibdeno (MoSi2) y Carburo de Silicio (SiC). Para operaciones a temperaturas más bajas, generalmente por debajo de 1200 °C, los hornos suelen utilizar elementos devanados metálicos más convencionales. La elección específica está dictada por la temperatura de funcionamiento requerida y las condiciones atmosféricas dentro del horno.

La selección de un elemento calefactor de horno no es una cuestión de preferencia, sino una consecuencia directa de la física. La decisión depende de tres factores: la temperatura máxima requerida, el entorno químico (aire, gas inerte o vacío) y la vida útil esperada del elemento.

El Principio Central: Adaptar el Material a la Temperatura

El desafío fundamental en el diseño de hornos es encontrar un material que pueda generar un calor inmenso y sobrevivir al entorno extremo que crea. Diferentes materiales sobresalen en diferentes rangos de temperatura.

Por debajo de 1200°C: Elementos de Alambre Metálico

Para muchos procesos estándar de laboratorio e industriales, las temperaturas de funcionamiento no superan los 1200 °C (aproximadamente 2200 °F).

En estos hornos, los alambres de aleación de metal refractario son la opción más común y rentable. Estos elementos generalmente se enrollan e incrustan directamente en el aislamiento del horno, lo que maximiza la uniformidad térmica y el espacio útil de la cámara.

De 1200°C a 1800°C: Elementos Cerámicos de Alto Rendimiento

Este es el rango donde tiene lugar la mayor parte del procesamiento de materiales avanzados, sinterización y recocido. Los elementos metálicos no pueden sobrevivir de manera confiable a estas temperaturas en una atmósfera de aire.

Los materiales dominantes aquí son el Disiliciuro de Molibdeno (MoSi2) y el Carburo de Silicio (SiC). Estos son elementos cerámicos robustos que son altamente resistentes a la oxidación y pueden producir temperaturas muy altas de manera eficiente.

Por encima de 1800°C: Elementos Especializados y de Vacío

Para aplicaciones de temperatura extrema o aquellas que requieren una atmósfera controlada y no oxidante, se necesita una clase diferente de elementos.

Materiales como el Grafito, el Molibdeno puro y el Tungsteno pueden alcanzar temperaturas de 2200 °C y más. Sin embargo, se quemarán rápidamente en presencia de oxígeno y deben usarse en un entorno de vacío o gas inerte.

Comprensión de las Compensaciones

Elegir un elemento calefactor implica equilibrar el rendimiento, el coste y las limitaciones operativas. Ningún elemento es perfecto para todas las aplicaciones.

La Atmósfera es Crítica

Esta es la compensación más importante. MoSi2 y SiC son preciados por su capacidad para operar en aire porque forman una capa vítrea protectora de óxido de silicio en su superficie.

Por el contrario, elementos como el Grafito y el Tungsteno ofrecen límites de temperatura más altos, pero son completamente intolerantes al oxígeno a alta temperatura. Su uso exige un sistema de gas inerte o de vacío más complejo y caro.

Temperatura frente a Coste

Existe una correlación directa entre la temperatura máxima de funcionamiento de un elemento y su coste.

Los elementos de alambre metálico son los más económicos. SiC y MoSi2 representan un importante paso adelante tanto en rendimiento como en precio. Los sistemas de Grafito, Molibdeno y Tungsteno para vacío o atmósferas inertes son generalmente los más caros.

Envejecimiento y Vida Útil del Elemento

Los elementos calefactores se degradan con el tiempo. Los elementos SiC, por ejemplo, experimentan un aumento en la resistencia eléctrica a medida que envejecen, lo que puede requerir un controlador de potencia más sofisticado para mantener una salida constante.

Los elementos MoSi2 son conocidos por su excelente estabilidad y larga vida útil, mostrando muy pocos cambios en la resistencia con el tiempo. Esta fiabilidad es una razón clave de su adopción generalizada en aplicaciones exigentes.

Tomar la Decisión Correcta para su Aplicación

La elección del horno y, por lo tanto, de sus elementos calefactores, debe guiarse enteramente por los requisitos de su proceso.

- Si su enfoque principal es el trabajo de laboratorio general en aire hasta 1200°C: Un horno con elementos de alambre metálico devanado proporciona la solución más rentable y fiable.

- Si su enfoque principal es el procesamiento a alta temperatura en aire (1200°C - 1800°C): Busque hornos con elementos de Disiliciuro de Molibdeno (MoSi2) o Carburo de Silicio (SiC) por su alto rendimiento y durabilidad.

- Si su enfoque principal es el trabajo a ultra alta temperatura o requiere una atmósfera controlada: Debe utilizar un horno diseñado específicamente con elementos de Grafito, Molibdeno o Tungsteno dentro de una cámara de vacío o gas inerte.

En última instancia, comprender la interacción entre su temperatura objetivo y la atmósfera operativa le guiará hacia la tecnología de elemento calefactor correcta.

Tabla Resumen:

| Rango de Temperatura | Elementos Calefactores Comunes | Características Clave |

|---|---|---|

| Por debajo de 1200°C | Elementos de Alambre Metálico | Rentables, fiables para atmósferas de aire |

| De 1200°C a 1800°C | Disiliciuro de Molibdeno (MoSi2), Carburo de Silicio (SiC) | Resistentes a la oxidación, rendimiento estable en aire |

| Por encima de 1800°C | Grafito, Molibdeno, Tungsteno | Requiere vacío o gas inerte, capaz de altas temperaturas |

¿Tiene dificultades para elegir el elemento calefactor adecuado para su horno de laboratorio? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, satisfacemos con precisión sus requisitos experimentales únicos para un rendimiento y una eficiencia óptimos. Contáctenos hoy para analizar cómo nuestras soluciones personalizadas pueden mejorar sus procesos de laboratorio.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización dental con transformador para restauraciones de cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas