En un horno de sinterización al vacío, los elementos calefactores más comunes están hechos de grafito, molibdeno y tungsteno. La elección del material no es arbitraria; está dictada por la temperatura máxima requerida, las propiedades químicas del material que se procesa y la necesidad de prevenir la contaminación dentro del entorno de vacío de alta pureza.

La selección de un elemento calefactor es una decisión de ingeniería crítica que equilibra los requisitos de temperatura con las posibles interacciones químicas. El objetivo es calentar el producto de manera efectiva sin introducir impurezas o comprometer la integridad del horno o de la pieza final.

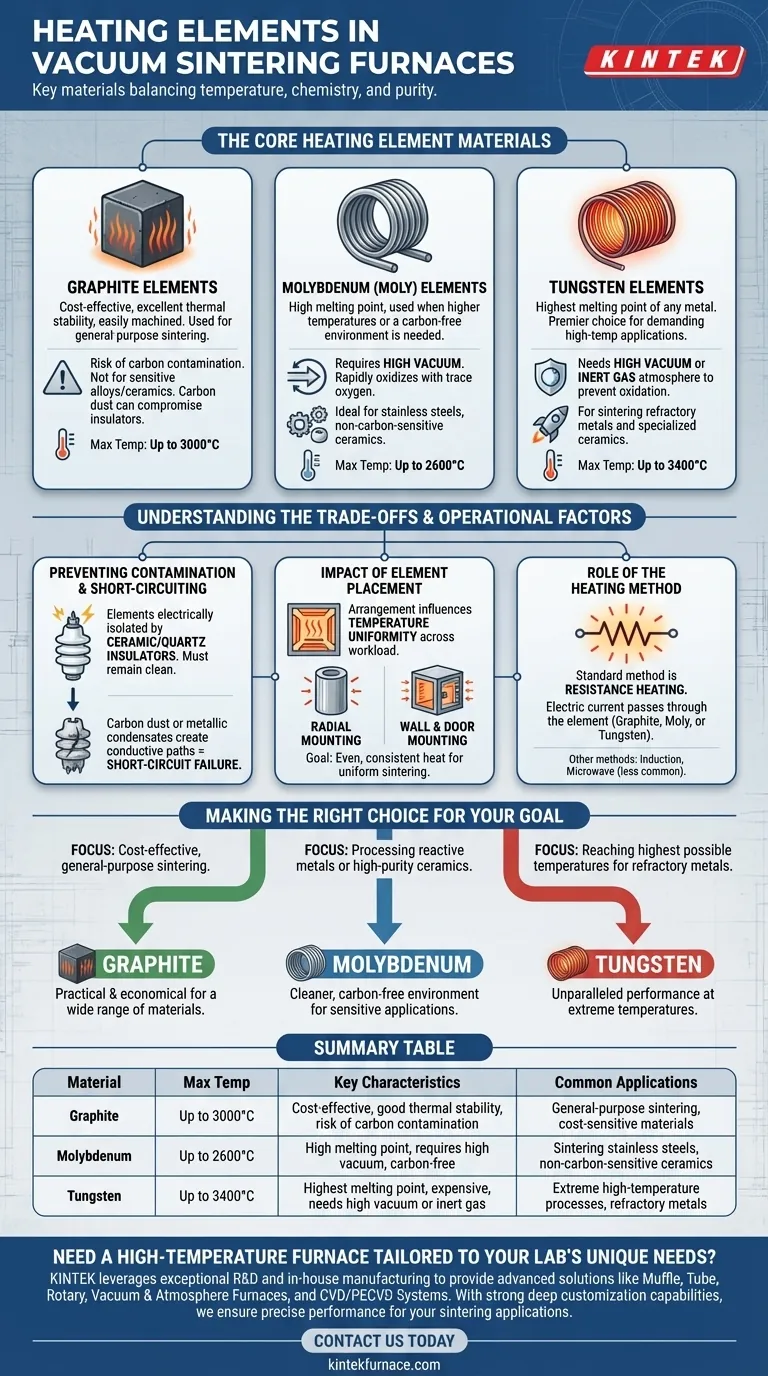

Los materiales principales del elemento calefactor

Los tres materiales principales para elementos calefactores de resistencia sirven cada uno a un conjunto distinto de aplicaciones, definidas en gran medida por sus límites de temperatura y reactividad química.

Elementos de grafito

El grafito es el material de elemento calefactor más común y rentable para muchas aplicaciones de hornos de vacío. Ofrece una excelente estabilidad térmica y es fácil de mecanizar en formas complejas.

Sin embargo, el grafito puede reaccionar con algunos materiales y puede ser una fuente de contaminación por carbono, lo cual es inaceptable para ciertas aleaciones y cerámicas. Su uso también está limitado por el potencial de que el polvo de carbono comprometa los aislantes eléctricos.

Elementos de molibdeno

El molibdeno (a menudo llamado "Moly") se utiliza cuando se necesitan temperaturas más altas o cuando la contaminación por carbono del grafito es una preocupación. Es un metal refractario con un punto de fusión muy alto.

Los elementos de molibdeno requieren un entorno de alto vacío porque se oxidarán rápidamente en presencia de incluso trazas de oxígeno a temperaturas elevadas. Son ideales para sinterizar aceros inoxidables, ciertas cerámicas y otros materiales no sensibles al carbono.

Elementos de tungsteno

El tungsteno tiene el punto de fusión más alto de cualquier metal, lo que lo convierte en la opción principal para las aplicaciones de alta temperatura más exigentes. Se utiliza para sinterizar otros metales refractarios y cerámicas especializadas que requieren temperaturas de procesamiento extremas.

Al igual que el molibdeno, el tungsteno debe operarse en alto vacío o en una atmósfera de gas inerte para evitar la oxidación. Es la opción más cara de las tres, pero es indispensable para procesos que superan las capacidades del grafito o el molibdeno.

Entendiendo las ventajas y desventajas

La elección de un elemento calefactor implica más que solo su composición material. El contexto operativo, incluida la ubicación y el potencial de contaminación, es igualmente crítico para lograr resultados exitosos.

Prevención de la contaminación y cortocircuitos

Los elementos calefactores están aislados eléctricamente del cuerpo del horno mediante aislantes de cerámica o cuarzo. Estos aislantes deben permanecer excepcionalmente limpios.

La contaminación por polvo de carbono (de elementos de grafito) o condensados metálicos puede crear una trayectoria conductora, lo que lleva a cortocircuitos eléctricos y fallas del horno. Esta es una razón principal por la que se eligen el molibdeno o el tungsteno para aplicaciones de alta pureza.

El impacto de la colocación del elemento

La disposición física de los elementos calefactores influye directamente en la uniformidad de la temperatura en toda la carga de trabajo.

Los elementos pueden montarse radialmente para crear una zona caliente cilíndrica, o pueden colocarse en las paredes y puertas del horno. El objetivo es proporcionar un calor uniforme y consistente para garantizar que todas las piezas se sintericen de manera uniforme, minimizando las tensiones internas y los defectos.

El papel del método de calentamiento

Aunque se utilizan diferentes materiales, el método de calentamiento más común es el calentamiento por resistencia. Aquí es donde una corriente eléctrica pasa a través del elemento (grafito, molibdeno o tungsteno), y su resistencia natural al flujo de electricidad genera calor intenso.

Existen otros métodos más especializados, como el calentamiento por inducción (utilizando campos magnéticos) o el calentamiento por microondas, pero el calentamiento por resistencia sigue siendo el estándar para la mayoría de los hornos de sinterización al vacío.

Tomar la decisión correcta para su objetivo

Los requisitos específicos de su aplicación determinarán el elemento calefactor ideal.

- Si su enfoque principal es la sinterización rentable y de uso general: El grafito es a menudo la opción más práctica y económica para una amplia gama de materiales.

- Si su enfoque principal es el procesamiento de metales reactivos o cerámicas de alta pureza: El molibdeno proporciona un ambiente más limpio y libre de carbono, adecuado para aplicaciones más sensibles.

- Si su enfoque principal es alcanzar las temperaturas más altas posibles para metales refractarios: El tungsteno es la solución definitiva debido a su rendimiento inigualable a temperaturas extremas.

Comprender estas propiedades de los materiales y los principios operativos le permite seleccionar el sistema de calentamiento óptimo para lograr resultados de sinterización repetibles y de alta calidad.

Tabla resumen:

| Material | Temperatura máxima | Características clave | Aplicaciones comunes |

|---|---|---|---|

| Grafito | Hasta 3000°C | Rentable, buena estabilidad térmica, riesgo de contaminación por carbono | Sinterización de uso general, materiales sensibles al costo |

| Molibdeno | Hasta 2600°C | Alto punto de fusión, requiere alto vacío, libre de carbono | Sinterización de aceros inoxidables, cerámicas no sensibles al carbono |

| Tungsteno | Hasta 3400°C | Punto de fusión más alto, caro, necesita alto vacío o gas inerte | Procesos de temperatura extremadamente alta, metales refractarios |

¿Necesita un horno de alta temperatura adaptado a las necesidades únicas de su laboratorio? KINTEK aprovecha una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, garantizamos un rendimiento preciso para sus aplicaciones de sinterización. Contáctenos hoy para mejorar su eficiencia y lograr resultados superiores.

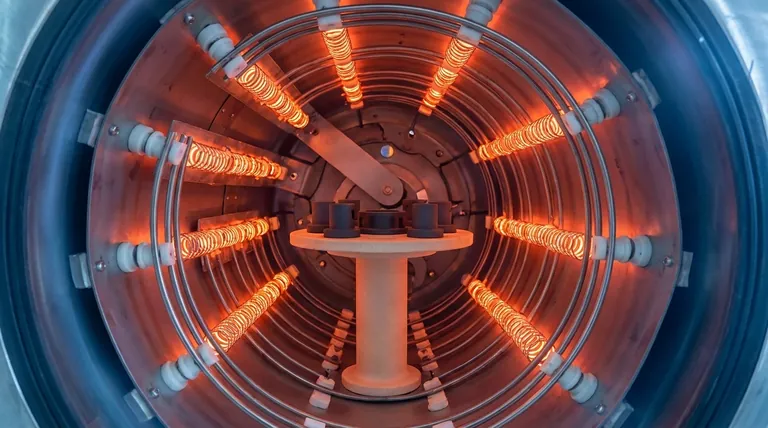

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad