En esencia, los elementos calefactores cerámicos son más duraderos que los metálicos debido a sus propiedades fundamentales del material. A diferencia de los metales, que se degradan químicamente por oxidación y se debilitan físicamente por la expansión y contracción repetidas, los materiales cerámicos avanzados son inherentemente resistentes a las altas temperaturas, la corrosión y la fatiga térmica. Esta inercia química y estabilidad estructural se traducen directamente en una vida útil más larga y fiable.

La elección entre cerámica y metal es una elección entre estabilidad química y ductilidad mecánica. Los calentadores metálicos fallan principalmente debido a la oxidación (una reacción química) y la fatiga térmica, mientras que los calentadores cerámicos están diseñados para ser químicamente inertes y estructuralmente estables en entornos hostiles y de alta temperatura.

Las diferencias fundamentales en la ciencia de los materiales

Para comprender la brecha de durabilidad, debemos observar cómo se comporta cada material bajo el estrés del calor y el oxígeno. Los puntos de falla del metal son a menudo las fortalezas predeterminadas de la cerámica.

Resistencia a la degradación química (oxidación)

Los elementos calefactores metálicos, especialmente cuando están calientes, reaccionan con el oxígeno del aire. Este proceso, conocido como oxidación, es similar a la oxidación.

Con el tiempo, esta reacción química degrada el metal, lo adelgaza y aumenta su resistencia eléctrica hasta que finalmente se quema y falla.

Los materiales cerámicos, por el contrario, a menudo ya son óxidos o se producen sintéticamente para ser químicamente inertes. No reaccionan con el aire, incluso a temperaturas extremas, y por lo tanto no sufren este modo principal de falla.

Estabilidad bajo estrés térmico

Los elementos calefactores experimentan ciclos constantes de expansión y contracción a medida que se calientan y enfrían. Esto se conoce como fatiga térmica.

En los elementos metálicos, estos ciclos repetidos crean microfracturas por estrés que crecen con el tiempo, lo que lleva a la deformación física, el alabeo y la eventual rotura.

Las cerámicas poseen una estructura molecular más rígida y estable que soporta mejor este estrés cíclico. Materiales como el carburo de silicio muestran muy poca deformación a lo largo de su vida útil, lo que garantiza un rendimiento constante.

Rendimiento superior a altas temperaturas

La mayoría de los elementos calefactores metálicos estándar tienen un límite operativo claro. Más allá de cierta temperatura, se oxidarán rápidamente, perderán su integridad estructural o incluso se derretirán.

Los elementos cerámicos especializados, como los hechos de carburo de silicio, pueden operar a temperaturas significativamente más altas que sus contrapartes metálicas, lo que los hace adecuados para procesos industriales exigentes.

Más allá de la durabilidad: las ventajas secundarias de las cerámicas

Las propiedades del material que hacen que las cerámicas sean duraderas también proporcionan beneficios críticos en seguridad y eficiencia.

Aislamiento eléctrico inherente

Los materiales cerámicos son aislantes eléctricos naturales. El elemento en sí no conduce electricidad a su superficie, lo que reduce significativamente el riesgo de cortocircuitos o descargas eléctricas.

Los elementos metálicos son conductores y deben ser cuidadosamente revestidos con un material aislante separado, que a su vez puede convertirse en un punto de falla con el tiempo.

Perfil de seguridad mejorado

La combinación de aislamiento eléctrico y una naturaleza no inflamable hace que los calentadores cerámicos sean inherentemente más seguros. Es mucho menos probable que causen peligros eléctricos o incendios por incidentes como el desbordamiento térmico.

Distribución uniforme del calor

Los calentadores cerámicos son conocidos por proporcionar un calor muy uniforme y constante en toda su superficie. Esto es un resultado directo de su composición sólida y uniforme y su eficiente conductividad térmica.

Comprender las compensaciones

Si bien la cerámica ofrece una durabilidad superior en muchos contextos, ninguna tecnología está exenta de sus compensaciones. La objetividad requiere reconocer dónde los elementos metálicos pueden tener una ventaja.

Fragilidad mecánica

Las cerámicas son extremadamente duras, pero también pueden ser frágiles. Un impacto físico o choque fuerte puede hacer que un elemento cerámico se agriete o se rompa, mientras que un elemento metálico sería más propenso a doblarse o abollarse.

Choque térmico

Algunas formulaciones cerámicas pueden ser susceptibles al choque térmico, agrietándose si se someten a un cambio de temperatura extremadamente rápido. Las cerámicas avanzadas modernas han mitigado en gran medida esto, pero puede ser un factor en ciertos diseños.

Costo inicial

Los elementos calefactores cerámicos de alto rendimiento pueden tener un costo inicial más alto que los elementos de alambre metálico simples. Sin embargo, su vida útil más larga y la menor necesidad de reemplazo a menudo resultan en un costo total de propiedad más bajo.

Tomar la decisión correcta para su aplicación

La decisión de usar cerámica o metal debe estar impulsada por las demandas específicas de su proyecto.

- Si su enfoque principal es la máxima longevidad y operación a alta temperatura: La estabilidad química y la resistencia al calor de la cerámica son la elección definitiva.

- Si su enfoque principal es la seguridad operativa en equipos sensibles: El aislamiento eléctrico inherente de los calentadores cerámicos ofrece una clara ventaja sobre el metal revestido.

- Si su enfoque principal es el bajo costo inicial para una aplicación menos exigente: Un elemento metálico tradicional puede ser suficiente, aceptando la compensación de una vida útil más corta.

En última instancia, comprender la ciencia de los materiales de su elemento calefactor le permite adaptar sus propiedades directamente a sus objetivos operativos.

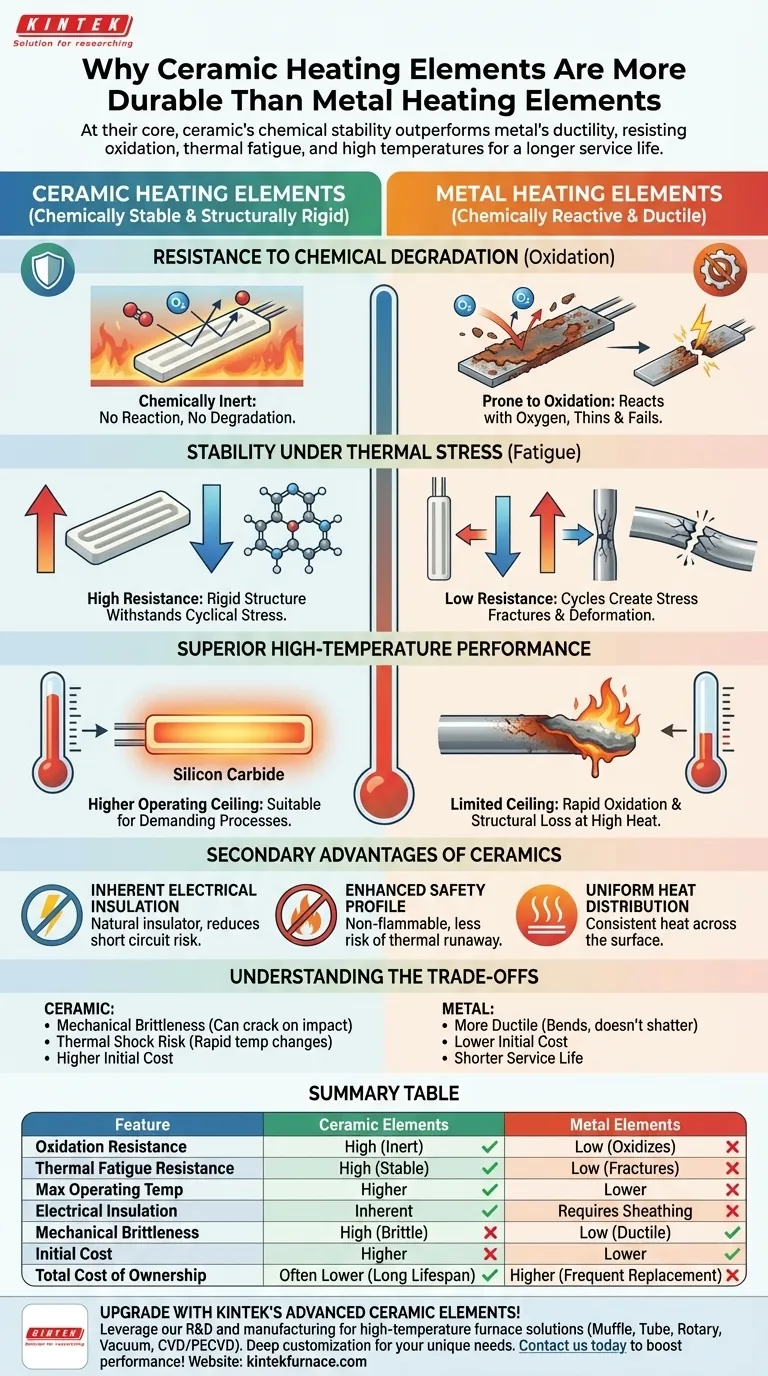

Tabla resumen:

| Característica | Elementos calefactores cerámicos | Elementos calefactores metálicos |

|---|---|---|

| Resistencia a la oxidación | Alta (químicamente inerte) | Baja (propensa a la oxidación) |

| Resistencia a la fatiga térmica | Alta (estructura estable) | Baja (se forman microfracturas) |

| Temperatura máxima de funcionamiento | Más alta (por ejemplo, carburo de silicio) | Más baja |

| Aislamiento eléctrico | Inherente | Requiere revestimiento |

| Fragilidad mecánica | Alta (puede agrietarse con el impacto) | Baja (más dúctil) |

| Costo inicial | Más alto | Más bajo |

| Costo total de propiedad | A menudo más bajo (vida útil más larga) | Más alto (reemplazos frecuentes) |

¡Actualice las soluciones de calefacción de su laboratorio con los elementos cerámicos avanzados de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios soluciones de hornos de alta temperatura como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la durabilidad, la seguridad y la eficiencia. Contáctenos hoy para discutir cómo podemos satisfacer sus requisitos específicos y aumentar su rendimiento.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas