En resumen, un bajo coeficiente de expansión es beneficioso para los elementos calefactores de grafito porque garantiza que mantengan su forma e integridad estructural cuando se someten a cambios extremos de temperatura. Esta estabilidad dimensional previene el estrés mecánico, las grietas y el fallo prematuro, lo que conduce a una vida útil más larga y fiable.

El problema central no es solo la expansión, sino el estrés repetido causado por el ciclado térmico. Un bajo coeficiente de expansión térmica (CET) hace que un material sea resistente a este estrés, lo que se traduce directamente en una mayor fiabilidad y longevidad para el elemento calefactor.

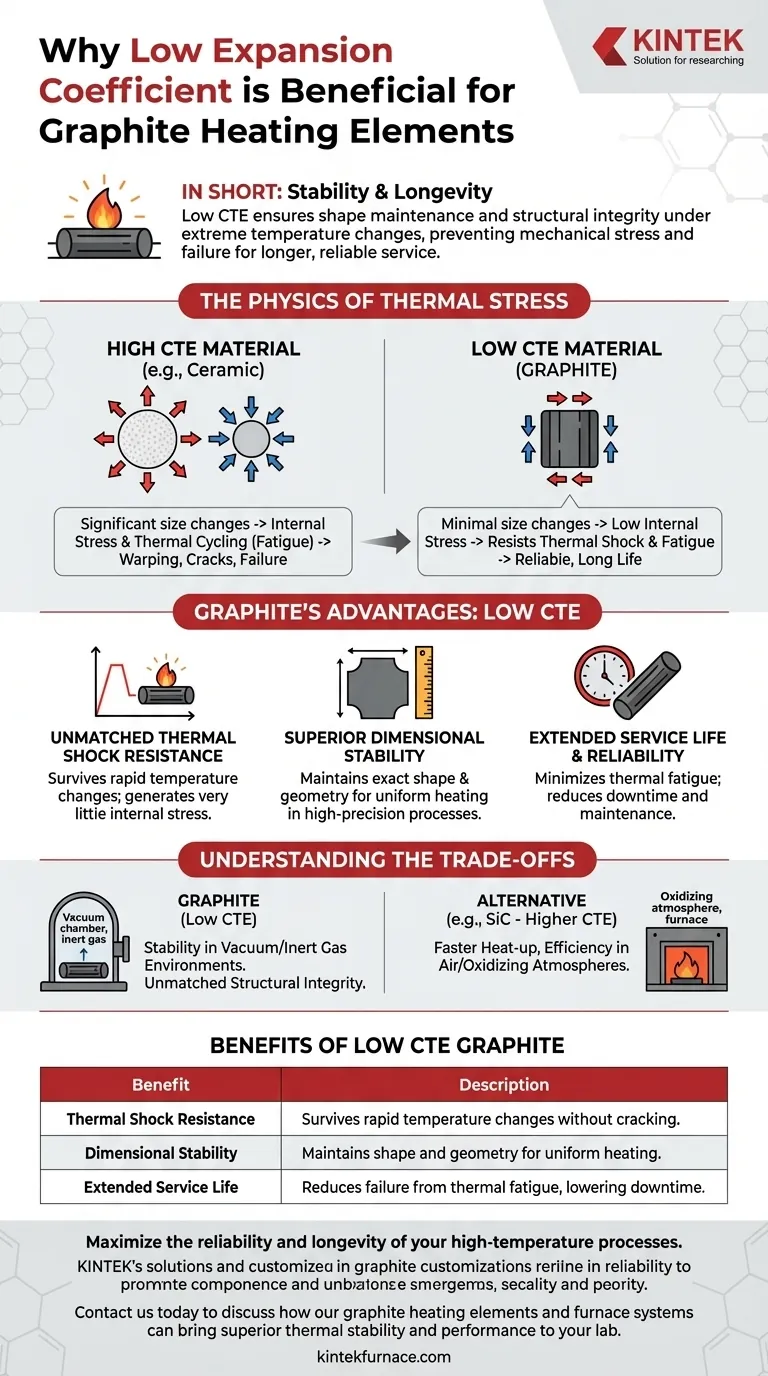

La física del estrés térmico

Los elementos calefactores, por su naturaleza, experimentan cambios de temperatura constantes y, a menudo, rápidos. Comprender cómo reaccionan los materiales a esto es clave para diseñar un sistema fiable.

¿Qué es la expansión térmica?

Casi todos los materiales se expanden cuando se calientan y se contraen cuando se enfrían. El coeficiente de expansión térmica (CET) es la medida específica de cuánto cambia el tamaño de un material por cada grado de cambio de temperatura.

Un material con un CET alto experimentará cambios de tamaño significativos, mientras que un material con un CET bajo, como el grafito, cambiará muy poco.

El problema de la expansión: el estrés interno

Cuando un elemento calefactor se expande, su movimiento puede verse restringido por la estructura circundante o incluso por las partes más frías del propio elemento. Esta resistencia a la expansión libre crea un inmenso estrés mecánico interno.

Cuando el elemento se enfría, se contrae, creando tensión de tracción. Este ciclo constante de empuje y tracción se conoce como ciclado térmico.

Cómo el ciclado térmico conduce al fallo

Este estrés repetido es una forma de fatiga mecánica. Piense en doblar un clip de papel repetidamente; aunque cada doblez es pequeño, el estrés repetido finalmente hace que se debilite y se rompa.

Para un elemento calefactor con un CET alto, cada ciclo de calentamiento y enfriamiento es como uno de esos dobleces. Con el tiempo, esta fatiga conduce a grietas microscópicas que crecen hasta que el elemento se deforma, se distorsiona o falla por completo.

Por qué el bajo CET del grafito es una ventaja decisiva

El CET excepcionalmente bajo, casi nulo, del grafito es una de sus propiedades más importantes para aplicaciones de alta temperatura. Esto mitiga directamente los efectos destructivos del estrés térmico.

Resistencia inigualable al choque térmico

El choque térmico ocurre cuando un material experimenta un cambio de temperatura muy rápido. Debido a que el grafito apenas se expande o contrae, genera muy poco estrés interno, lo que le permite sobrevivir a choques térmicos extremos que harían añicos otros materiales como las cerámicas.

Estabilidad dimensional superior

En procesos de alta precisión como la fabricación de semiconductores o el crecimiento de cristales, la forma y posición exactas del elemento calefactor son fundamentales para una distribución uniforme del calor. El bajo CET del grafito garantiza que el elemento no se deforme ni cambie su geometría, manteniendo la consistencia y calidad del proceso.

Vida útil y fiabilidad prolongadas

El beneficio final es un elemento calefactor más duradero y predecible. Al minimizar el principal mecanismo de fallo de la fatiga térmica, los elementos de grafito reducen el costoso tiempo de inactividad, el mantenimiento y los ciclos de reemplazo, especialmente en aplicaciones que involucran miles de ciclos térmicos.

Comprensión de las compensaciones

Aunque su bajo CET le da al grafito una ventaja increíble en estabilidad térmica, ningún material es perfecto para todas las situaciones. La elección del elemento calefactor siempre implica equilibrar propiedades.

La fuerza principal del grafito: la estabilidad

La principal ventaja del grafito es su integridad estructural bajo un ciclado térmico extremo, especialmente en entornos de vacío o gas inerte. En estas aplicaciones, su estabilidad es inigualable.

Materiales alternativos: SiC y eficiencia

Otros materiales, como el Carburo de Silicio (SiC), a menudo se eligen por sus propios beneficios únicos. Los elementos de SiC pueden ofrecer tiempos de calentamiento más rápidos y un rendimiento superior en atmósferas ricas en oxígeno (oxidantes) donde el grafito se quemaría rápidamente.

El factor decisivo: el entorno operativo

La compensación es que el SiC tiene un CET más alto que el grafito, lo que lo hace más susceptible al choque térmico. Por lo tanto, la decisión está impulsada por las necesidades específicas de la aplicación: estabilidad y rendimiento en vacío (grafito) frente a operación en aire y eficiencia energética (SiC).

Tomar la decisión correcta para su aplicación

Seleccionar el material correcto requiere una comprensión clara de su objetivo operativo principal.

- Si su enfoque principal es la máxima fiabilidad bajo ciclos térmicos rápidos y repetidos en una atmósfera no oxidante: El CET ultrabajo del grafito lo convierte en la opción superior para prevenir fallos mecánicos.

- Si su enfoque principal es la eficiencia energética o la operación en un horno al aire libre: Un material como el SiC puede ser más adecuado, aunque requiere una gestión más cuidadosa del choque térmico.

En última instancia, comprender el coeficiente de expansión térmica de un material le permite predecir su comportamiento y diseñar un sistema de alta temperatura más robusto y fiable.

Tabla de resumen:

| Beneficio | Descripción |

|---|---|

| Resistencia al choque térmico | Sobrevive a cambios rápidos de temperatura sin agrietarse. |

| Estabilidad dimensional | Mantiene la forma y la geometría para un calentamiento uniforme. |

| Vida útil prolongada | Reduce el fallo por fatiga térmica, disminuyendo el tiempo de inactividad. |

Maximice la fiabilidad y longevidad de sus procesos de alta temperatura.

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos.

Contáctenos hoy para discutir cómo nuestros elementos calefactores de grafito y sistemas de hornos pueden aportar una estabilidad térmica y un rendimiento superiores a su laboratorio. Póngase en contacto a través de nuestro formulario de contacto para una consulta personalizada.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cuál es el rango de temperatura de trabajo para los elementos calefactores de carburo de silicio tipo DM? Optimice sus procesos de alta temperatura

- ¿Cuáles son los tres componentes esenciales necesarios para producir elementos calefactores de grafito? La clave para un rendimiento fiable a alta temperatura

- ¿Por qué es importante diseñar para la tensión adecuada del elemento? Garantice la seguridad y el rendimiento en los sistemas de calefacción

- ¿Cuáles son algunas aplicaciones industriales comunes de los calentadores cerámicos infrarrojos? Aumentar la eficiencia en el secado, el termoformado y el procesamiento de alimentos

- ¿Por qué se combinan los termopares Tipo B y Tipo C en los hornos? Logre una precisión de ±0,5% para la investigación a alta temperatura

- ¿Cuáles son las características del disiliciuro de molibdeno (MoSi2) como elemento calefactor? Desbloquee el calor extremo para su laboratorio

- ¿Qué son los elementos calefactores cerámicos y cuáles son sus características clave? Descubra Soluciones de Calefacción de Alto Rendimiento

- ¿Cuáles son las principales características de los elementos calefactores de carburo de silicio en comparación con los elementos calefactores metálicos? Descubra las diferencias clave para sus necesidades de alta temperatura