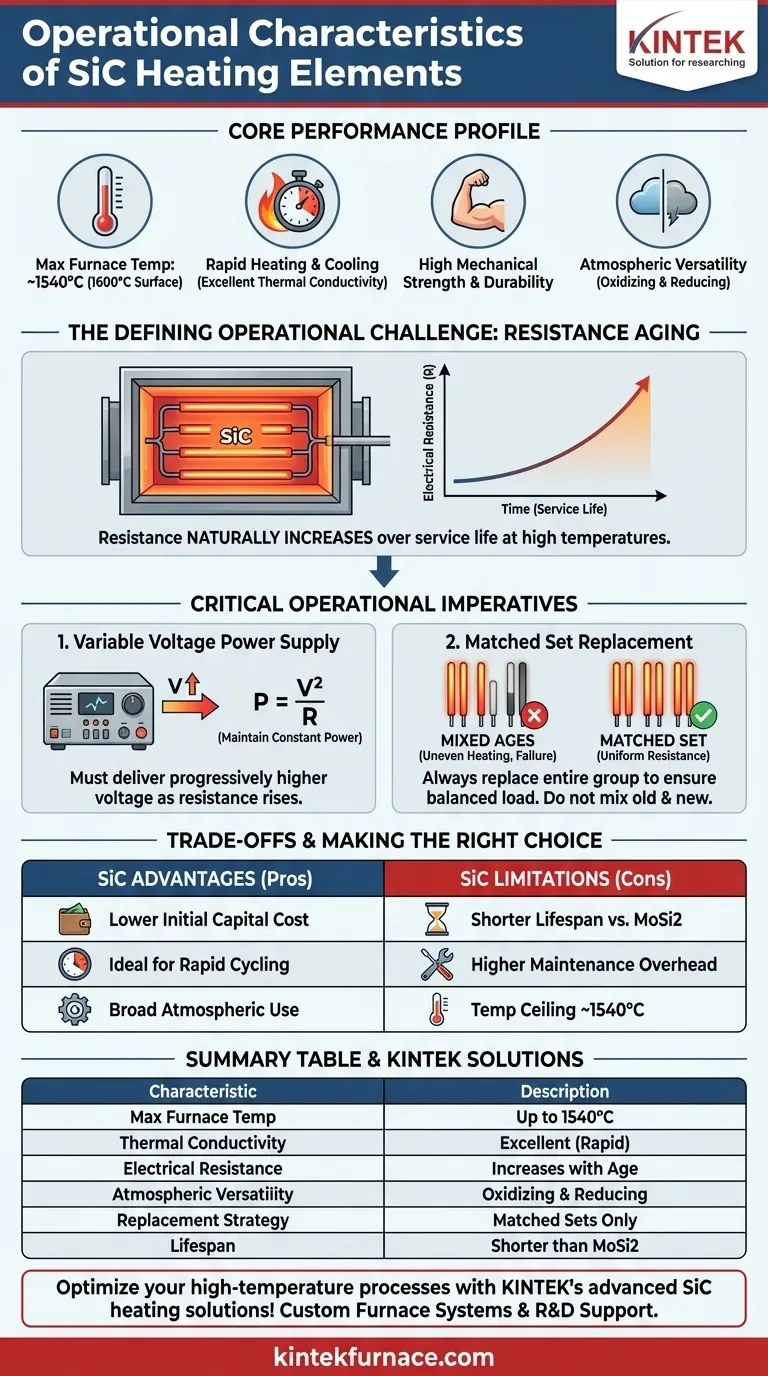

Los elementos calefactores de carburo de silicio (SiC) se utilizan ampliamente en aplicaciones industriales de alta temperatura debido a sus características operativas únicas.Estos elementos ofrecen un equilibrio entre estabilidad térmica, resistencia a la oxidación y respuesta térmica rápida, lo que los hace adecuados para procesos que requieren un control preciso de la temperatura hasta 1600 °C.Su diseño de circuito paralelo y los cambios de resistencia relacionados con el envejecimiento requieren prácticas de mantenimiento específicas, mientras que su menor vida útil en comparación con alternativas como el MoSi2 se compensa con ventajas en eficiencia energética y adecuación para ciclos de calentamiento rápidos.

Explicación de los puntos clave:

-

Gama de temperaturas y rendimiento

- Los SiC (elementos térmicos)[/topic/thermal-elements] pueden alcanzar temperaturas superficiales de hasta 1600°C, con temperaturas de funcionamiento del horno que suelen oscilar entre 1530-1540°C.

- Esto los hace ideales para aplicaciones como el tratamiento de metales, la fabricación de productos electrónicos y la cocción de cerámica/vidrio, donde se requieren temperaturas extremas pero no ultraelevadas.

- Su estabilidad térmica y resistencia a la oxidación se deben a las propiedades inherentes del carburo de silicio, lo que garantiza un rendimiento constante en entornos difíciles.

-

Características eléctricas y de envejecimiento

- Conectados en circuitos paralelos, los elementos de SiC presentan una resistencia eléctrica creciente a medida que envejecen, lo que repercute en la potencia de salida con el paso del tiempo.

- Cuando uno de los elementos falla, es necesario sustituirlo por pares o en juegos completos para mantener un rendimiento equilibrado, lo que resulta crítico para la planificación y el coste del mantenimiento.

-

Comparación de vida útil y alternativas

- Los elementos de SiC suelen tener una vida útil más corta que los de MoSi2 (disiliciuro de molibdeno), que pueden soportar hasta 1.800 °C pero son más caros.

- La contrapartida radica en la mayor rapidez de respuesta térmica y eficiencia energética del SiC, sobre todo en procesos por lotes que requieren ciclos rápidos de calentamiento/enfriamiento (por ejemplo, la producción de semiconductores).

-

Ventajas específicas de la aplicación

- Preferidos para procesos que exigen una distribución precisa del calor y ciclos térmicos repetibles, como el recocido de componentes electrónicos o la sinterización de cerámica.

- Su idoneidad para distintas atmósferas (oxidantes o inertes) añade versatilidad, aunque el MoSi2 sigue siendo superior en entornos de alta temperatura puramente oxidantes.

-

Contrapartidas económicas y operativas

- Aunque los elementos de SiC pueden requerir una sustitución más frecuente, su menor coste inicial y su eficiencia energética suelen justificar su uso en aplicaciones de temperatura media.

- Los requisitos del proceso (por ejemplo, velocidad de calentamiento, atmósfera) determinan en última instancia la elección entre SiC y alternativas como MoSi2.

Estas características hacen que los elementos calefactores de SiC sean una elección pragmática para las industrias que priorizan una respuesta térmica rápida y un rendimiento rentable por debajo de 1600 °C.Su papel en tecnologías instrumentales -desde la fabricación de componentes para teléfonos inteligentes hasta la cerámica avanzada- pone de relieve su impacto silencioso pero vital en los procesos industriales modernos.

Cuadro sinóptico:

| Característica | Detalles |

|---|---|

| Rango de temperatura | Hasta 1600°C, ideal para el tratamiento de metales, cerámica y electrónica. |

| Envejecimiento y resistencia | La resistencia aumenta con la edad; requiere sustitución por pares/conjuntos completos. |

| Vida útil frente a alternativas | Más corta que la del MoSi2 pero más eficiente energéticamente para ciclos de calentamiento rápidos. |

| Aplicaciones clave | Recocido de semiconductores, sinterización de cerámica y distribución precisa del calor. |

| Compatibilidad con la atmósfera | Funciona en ambientes oxidantes o inertes (MoSi2 destaca en oxidantes puros). |

Mejore su laboratorio con las soluciones de calentamiento de precisión de KINTEK. Nuestros avanzados elementos calefactores de SiC ofrecen una estabilidad térmica y una eficiencia inigualables para procesos de alta temperatura.Tanto si se dedica a la electrónica, la cerámica o la metalurgia, nuestro departamento interno de I+D y fabricación le garantiza soluciones a medida para sus necesidades específicas. Póngase en contacto con nosotros para hablar de cómo nuestros elementos SiC pueden optimizar sus operaciones.

Productos que podría estar buscando:

Explore los elementos calefactores de SiC de alto rendimiento Descubra los avanzados hornos tubulares PECVD para aplicaciones de semiconductores Vea las ventanas de observación compatibles con el vacío para la supervisión de procesos Válvulas de vacío duraderas para sistemas de alta temperatura

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre SiC y MoSi2? Elija el elemento calefactor de alta temperatura adecuado

- ¿Qué rangos de temperatura se recomiendan para los elementos calefactores de SiC frente a los de MoSi2? Optimice el rendimiento de su horno

- ¿Para qué se utiliza el carburo de silicio en aplicaciones de calefacción? Descubra su durabilidad a altas temperaturas

- ¿Cuál es el rango de temperatura para los elementos calefactores de carburo de silicio? Desbloquee el rendimiento de alta temperatura de 600°C a 1625°C

- ¿Cuál es la temperatura de funcionamiento del SiC? Desbloquee un rendimiento fiable hasta 1600 °C