A nivel fundamental, el Carburo de Silicio (SiC) es un elemento calefactor versátil y robusto adecuado para una amplia gama de procesos de alta temperatura, especialmente aquellos que requieren un calentamiento rápido. En contraste, el Disilicuro de Molibdeno (MoSi2) es un material especializado diseñado para aplicaciones de temperaturas extremas, ofreciendo un rendimiento superior por encima de los 1500°C a costa de requerir condiciones de operación más estrictas.

La elección entre SiC y MoSi2 no se trata de cuál es superior en general, sino de cuál es la herramienta correcta para su aplicación específica. La decisión depende de un compromiso crítico entre la temperatura máxima que necesita alcanzar y el nivel de mantenimiento operativo que puede comprometerse a realizar.

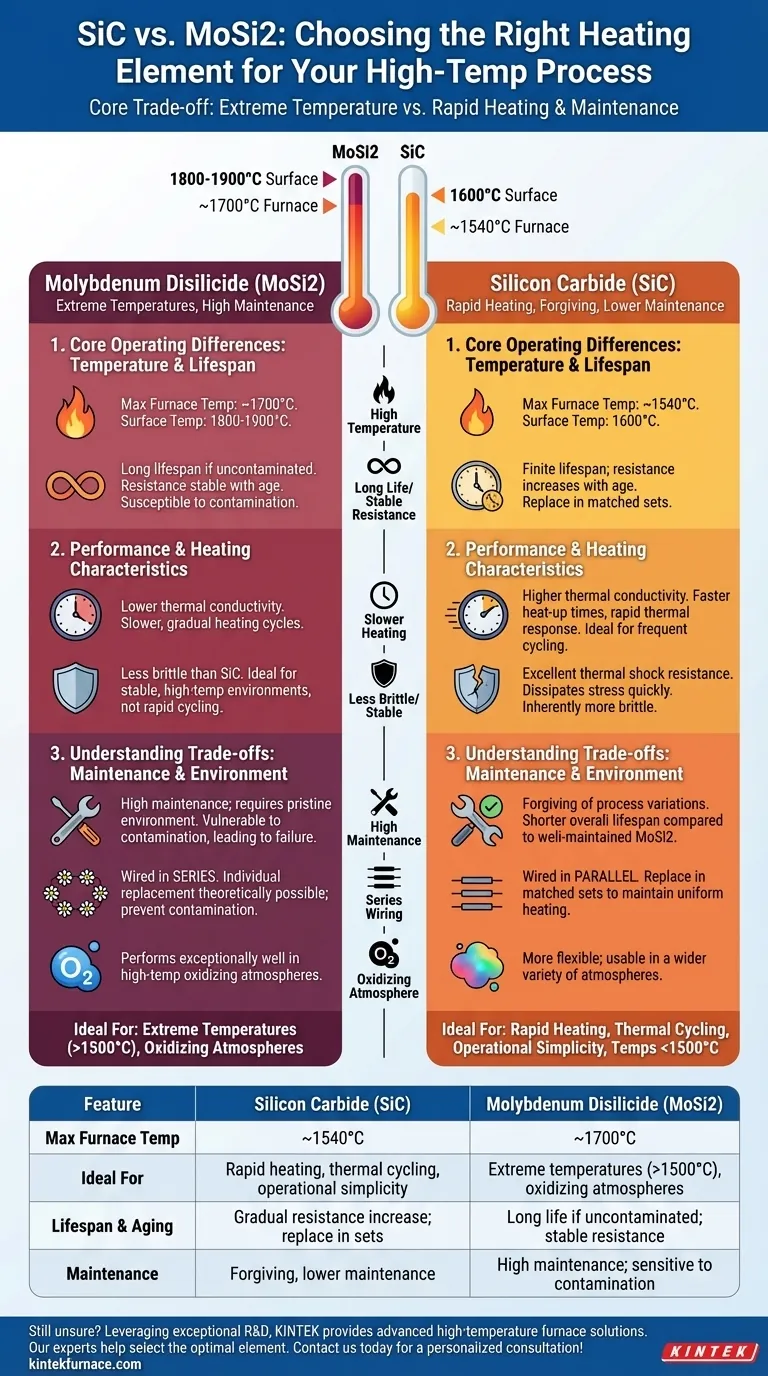

Diferencias Operativas Clave: Temperatura y Vida Útil

Los factores principales que distinguen a estos dos materiales son sus límites de temperatura y cómo se degradan con el tiempo.

Temperatura Máxima de Operación

El Disilicuro de Molibdeno (MoSi2) es la elección clara para los rangos de temperatura más altos. Sus elementos pueden alcanzar temperaturas superficiales de 1800-1900°C, lo que permite temperaturas de operación del horno de hasta aproximadamente 1700°C.

Los elementos de Carburo de Silicio (SiC) tienen una temperatura superficial máxima más baja, de alrededor de 1600°C. Esto se traduce en una temperatura máxima práctica de operación del horno de aproximadamente 1540°C.

Vida Útil y Envejecimiento del Elemento

Los elementos de SiC tienen una vida útil finita caracterizada por un aumento gradual de la resistencia eléctrica a medida que envejecen. Este cambio requiere ajustes en la fuente de alimentación y significa que cuando un elemento falla, todo el conjunto (o al menos un par emparejado) debe ser reemplazado para mantener un calentamiento uniforme.

Los elementos de MoSi2 pueden tener una vida útil muy larga, especialmente cuando se operan consistentemente por encima de los 1500°C. A diferencia del SiC, su resistencia no cambia significativamente con la edad, pero son altamente susceptibles al daño por contaminación.

Características de Rendimiento y Calentamiento

Cómo un elemento transfiere calor y responde a los cambios de temperatura impacta directamente la eficiencia y los resultados de su proceso.

Tasa de Calentamiento y Conductividad Térmica

El SiC posee una mayor conductividad térmica. Esto permite una transferencia de calor más eficiente, lo que resulta en tiempos de calentamiento del horno más rápidos y una respuesta térmica más veloz, ideal para procesos que implican ciclos frecuentes.

El MoSi2 tiene una conductividad térmica más baja. Esto lo hace más adecuado para aplicaciones que se benefician de ciclos de calentamiento más lentos y graduales.

Choque Térmico vs. Fragilidad

El SiC es conocido por su excelente resistencia al choque térmico, lo que significa que puede soportar cambios rápidos de temperatura sin fallar. Esto se debe en gran parte a su alta conductividad térmica, que disipa rápidamente el estrés térmico. Sin embargo, es inherentemente un material más frágil.

El MoSi2 es un material menos frágil que el SiC. Aunque robusto, su aplicación principal es en entornos estables de alta temperatura, en lugar de procesos definidos por ciclos térmicos rápidos.

Comprendiendo las Ventajas y Desventajas: Mantenimiento y Entorno

Los requisitos operativos son tan críticos como las propiedades del material. El entorno dentro de su horno y su protocolo de mantenimiento influirán en gran medida en la elección del elemento correcto.

La Carga de Mantenimiento

Los elementos de MoSi2 exigen un alto nivel de cuidado. Son vulnerables a la contaminación, y un mantenimiento inadecuado del horno puede provocar fallas prematuras. Estos son elementos de alto rendimiento que requieren un entorno operativo impecable.

Los elementos de SiC son significativamente más tolerantes a las variaciones del proceso y a las condiciones del horno menos que perfectas. Esta robustez operativa a menudo se produce a costa de una vida útil general más corta en comparación con un sistema de MoSi2 bien mantenido.

Estrategia de Cableado y Reemplazo

Los hornos con elementos de SiC suelen estar cableados en paralelo. Debido a que los elementos envejecen y su resistencia cambia, deben reemplazarse en conjuntos emparejados para asegurar que el horno continúe calentando de manera uniforme.

Los hornos que utilizan elementos de MoSi2 están cableados en serie. Si bien los elementos individuales pueden reemplazarse teóricamente, la principal preocupación sigue siendo prevenir la contaminación que causa la falla en primer lugar.

Condiciones Atmosféricas

El MoSi2 funciona excepcionalmente bien en atmósferas oxidantes de alta temperatura, que es su aplicación más común.

El SiC es más flexible y puede usarse eficazmente en una variedad más amplia de atmósferas, lo que lo convierte en una opción más versátil para laboratorios o talleres que ejecutan procesos diversos.

Tomando la Decisión Correcta para su Objetivo

Seleccione su elemento calefactor basándose en su requisito principal del proceso, no solo en una especificación de material única.

- Si su enfoque principal es la temperatura extrema (por encima de 1540°C): Elija MoSi2, pero prepárese para invertir en un mantenimiento riguroso del horno y control del proceso para proteger los elementos de la contaminación.

- Si su enfoque principal es el calentamiento rápido y el ciclado térmico: Elija SiC por su conductividad térmica superior y su probada resistencia al choque térmico.

- Si su enfoque principal es la simplicidad operativa y las temperaturas por debajo de 1500°C: Elija SiC por su naturaleza tolerante y menores requisitos de mantenimiento, aceptando la necesidad de reemplazo periódico.

En última instancia, una decisión informada requiere alinear las fortalezas y debilidades distintivas del elemento con las demandas específicas de su proceso térmico.

Tabla Resumen:

| Característica | Carburo de Silicio (SiC) | Disilicuro de Molibdeno (MoSi2) |

|---|---|---|

| Temp. Máx. Horno | ~1540°C | ~1700°C |

| Ideal Para | Calentamiento rápido, ciclado térmico, simplicidad operativa | Temperaturas extremas (>1500°C), atmósferas oxidantes |

| Vida Útil y Envejecimiento | Aumento gradual de la resistencia; reemplazar en conjuntos | Larga vida si no está contaminado; resistencia estable |

| Mantenimiento | Tolerante, menor mantenimiento | Alto mantenimiento; sensible a la contaminación |

¿Aún no está seguro de qué elemento calefactor es el adecuado para su proceso?

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos.

Deje que nuestros expertos le ayuden a seleccionar el elemento calefactor óptimo para sus necesidades específicas de temperatura, ciclado y mantenimiento. ¡Contáctenos hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido